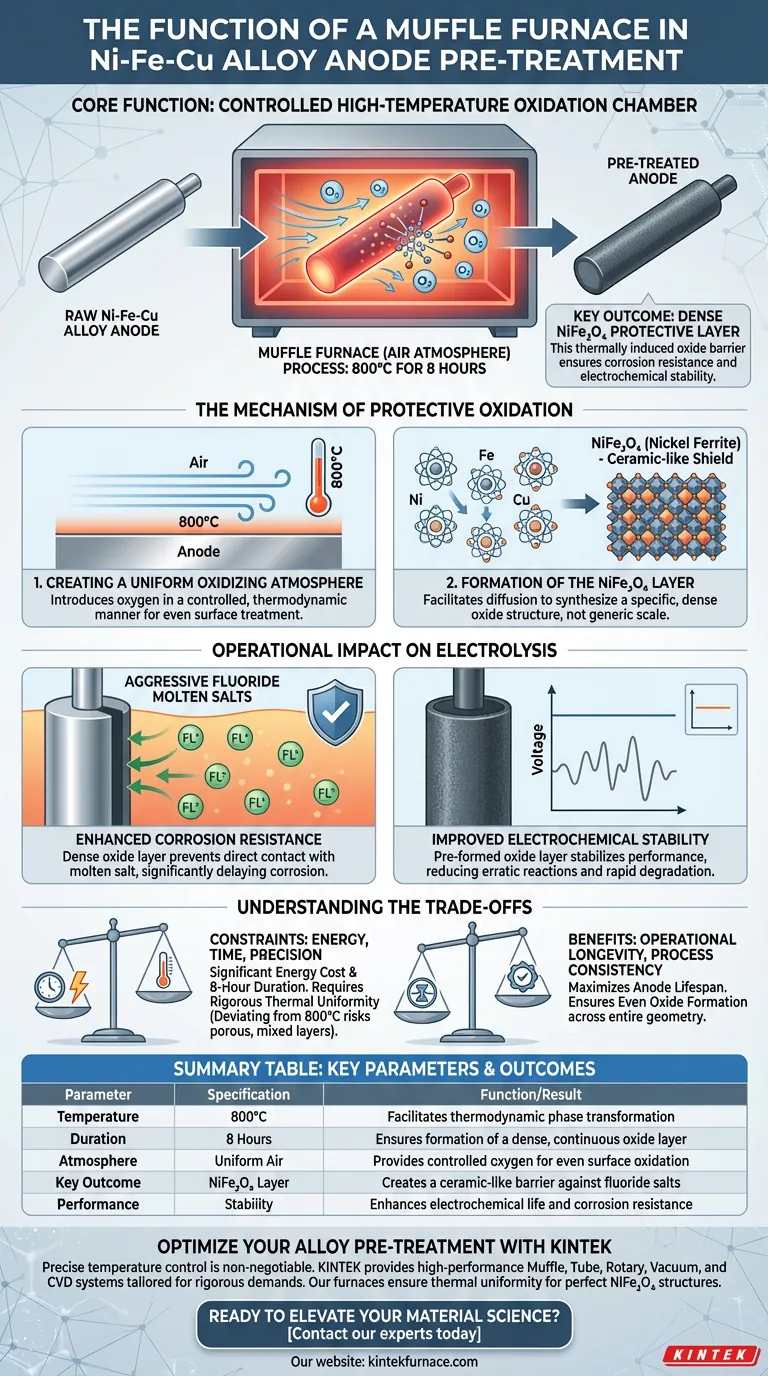

No pré-tratamento de ânodos de liga Ni-Fe-Cu, o Forno Mufla funciona como uma câmara controlada de oxidação em alta temperatura. Ele submete a liga a um ambiente de ar uniforme a precisamente 800°C por uma duração de 8 horas para engenheirar as propriedades de superfície do material antes do uso.

O Forno Mufla é crítico para gerar uma camada protetora densa de $\text{NiFe}_2\text{O}_4$ na superfície do ânodo. Esta barreira de óxido induzida termicamente é o principal mecanismo que garante a resistência à corrosão e a estabilidade eletroquímica do ânodo quando submerso em sais fundidos de fluoreto agressivos.

O Mecanismo de Oxidação Protetora

Para entender a necessidade do Forno Mufla, você deve olhar além da simples aplicação de calor. O objetivo não é meramente aquecer o material, mas sim impulsionar uma transformação de fase química específica na superfície da liga.

Criação de uma Atmosfera Oxidante Uniforme

O Forno Mufla utiliza uma atmosfera de ar para introduzir oxigênio na superfície da liga de maneira altamente controlada.

Ao manter uma temperatura constante de 800°C, o forno garante que o processo de oxidação seja termodinâmico em vez de caótico. Essa consistência é vital para tratar uniformemente toda a área da superfície do ânodo.

Formação da Camada de $\text{NiFe}_2\text{O}_4$

O propósito central deste tratamento térmico de 8 horas é a síntese de $\text{NiFe}_2\text{O}_4$ (ferrita de níquel).

Isso não é uma ferrugem ou escama genérica; é uma estrutura de óxido específica e densa. O Forno Mufla facilita a difusão de átomos necessária para construir essa camada, transformando a superfície da liga bruta em um escudo semelhante a cerâmica.

Impacto Operacional na Eletrólise

O pré-tratamento no Forno Mufla dita diretamente a vida útil e a eficiência do ânodo durante o processo de eletrólise real.

Resistência Aprimorada à Corrosão

Sais fundidos de fluoreto são quimicamente agressivos e podem degradar rapidamente metais não tratados.

A camada de óxido densa formada no forno atua como uma barreira física e química. Ela impede que o sal fundido entre em contato direto com o metal reativo vulnerável por baixo, atrasando significativamente a corrosão.

Estabilidade Eletroquímica Melhorada

Além da proteção física, o pré-tratamento estabiliza o desempenho eletroquímico do ânodo.

Ânodos que passam por esta oxidação térmica específica mantêm um comportamento consistente durante a eletrólise. A camada de óxido pré-formada reduz a probabilidade de reações erráticas ou degradação rápida que ocorreria se a liga bruta fosse exposta diretamente ao eletrólito.

Compreendendo os Compromissos

Embora o pré-tratamento com Forno Mufla seja eficaz, ele introduz restrições específicas que devem ser gerenciadas.

Intensidade de Energia e Tempo

A exigência de 8 horas a 800°C representa um custo energético significativo e um gargalo de processamento. Este é um processo em lote que não pode ser apressado; encurtar o tempo ou diminuir a temperatura arrisca formar uma camada de óxido porosa ou incompleta que falhará no sal fundido.

Criticidade da Precisão da Temperatura

A formação da fase específica de $\text{NiFe}_2\text{O}_4$ depende da temperatura. Desvios significativos do alvo de 800°C podem resultar em fases de óxido mistas que não oferecem a mesma densidade ou qualidades protetoras. O forno deve ser capaz de rigorosa uniformidade térmica para evitar "pontos quentes" ou "pontos frios" na superfície do ânodo.

Fazendo a Escolha Certa para o Seu Objetivo

O uso de um Forno Mufla neste contexto é sobre trocar tempo de processamento por longevidade operacional.

- Se o seu foco principal é Maximizar a Vida Útil do Ânodo: Siga rigorosamente o protocolo de 800°C por 8 horas para garantir que a camada de óxido seja totalmente densa e contínua.

- Se o seu foco principal é a Consistência do Processo: Certifique-se de que seu forno esteja calibrado para alta uniformidade térmica para garantir que a fase de $\text{NiFe}_2\text{O}_4$ se forme uniformemente em toda a geometria do ânodo.

O Forno Mufla transforma o ânodo de uma liga metálica bruta em um componente composto capaz de sobreviver ao ambiente extremo da eletrólise de fluoreto.

Tabela Resumo:

| Parâmetro | Especificação | Função/Resultado |

|---|---|---|

| Temperatura | 800°C | Facilita a transformação de fase termodinâmica |

| Duração | 8 Horas | Garante a formação de uma camada de óxido densa e contínua |

| Atmosfera | Ar Uniforme | Fornece oxigênio controlado para oxidação uniforme da superfície |

| Resultado Chave | Camada de NiFe2O4 | Cria uma barreira semelhante a cerâmica contra sais de fluoreto |

| Desempenho | Estabilidade | Melhora a vida útil eletroquímica e a resistência à corrosão |

Otimize Seu Pré-Tratamento de Liga com a KINTEK

O controle preciso da temperatura é inegociável ao projetar camadas de óxido densas para eletrólise. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK fornece sistemas de alto desempenho Mufla, Tubo, Rotativo, a Vácuo e CVD adaptados para demandas rigorosas de laboratório e industriais.

Nossos fornos de alta temperatura personalizáveis garantem a uniformidade térmica necessária para sintetizar estruturas protetoras perfeitas de $\text{NiFe}_2\text{O}_4$, maximizando a vida útil do seu ânodo e a eficiência do processo.

Pronto para elevar sua ciência de materiais? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de forno perfeita para suas necessidades exclusivas.

Guia Visual

Referências

- Kamaljeet Singh, Guðrún Sævarsdóttir. Overpotential on Oxygen-Evolving Platinum and Ni-Fe-Cu Anode for Low-Temperature Molten Fluoride Electrolytes. DOI: 10.1007/s11837-024-06425-5

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual função um forno mufla de alta temperatura desempenha na preparação de substratos de membrana cerâmica?

- Quais condições ambientais críticas um forno mufla fornece para o ferro fundido de alumínio? Otimize seu tratamento térmico

- Por que um forno mufla de alta temperatura de laboratório é necessário para a produção de AMCCS? Garanta a integridade do revestimento

- O que os proprietários devem considerar ao mudar para um aquecedor elétrico? Evite Erros Caros com Este Guia

- Que tipos de elementos de aquecimento são usados em fornos elétricos tipo caixa? Escolha o Elemento Certo para o Seu Laboratório

- Como a Sinterização por Plasma de Faísca (SPS) se compara à sinterização tradicional em forno mufla? Obtenha Cerâmicas de Grão Fino

- Como fornos mufla de alta temperatura e cadinhos de cerâmica garantem precisão? Obtenha dados precisos de oxidação de ligas

- Quais certificações o forno mufla possui? Garanta Conformidade e Segurança para o Seu Laboratório