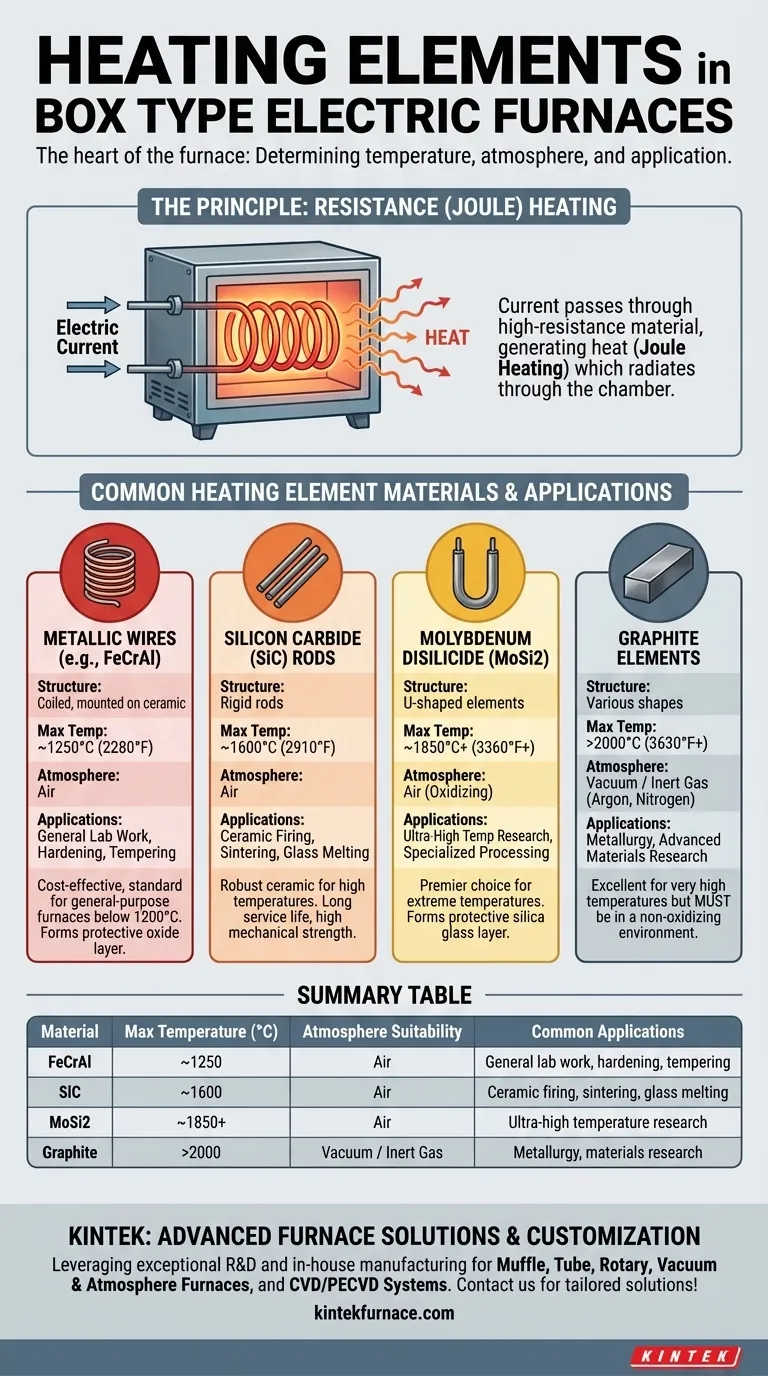

Fornos elétricos tipo caixa utilizam principalmente elementos de aquecimento por resistência, que geram calor quando uma corrente elétrica passa por eles. Os materiais mais comuns para esses elementos são ligas metálicas como ferro-cromo-alumínio (FeCrAl), cerâmicas como carbeto de silício (SiC) e disiliceto de molibdênio (MoSi2) e, em casos especializados, grafite.

O elemento de aquecimento específico usado em um forno tipo caixa não é um detalhe arbitrário; é o fator mais importante que determina a temperatura máxima de operação do forno e sua adequação para diferentes atmosferas químicas e processos.

O Princípio: Aquecimento por Resistência (Joule)

Como o Calor é Gerado

Em sua essência, todo forno elétrico tipo caixa opera com base no princípio do aquecimento por resistência, também conhecido como aquecimento Joule.

Uma corrente elétrica é passada através de um material especialmente projetado – o elemento de aquecimento. Este material possui alta resistência elétrica, fazendo com que ele aqueça intensamente à medida que impede o fluxo de eletricidade.

Esse calor gerado então irradia por toda a câmara do forno, aquecendo o conteúdo até a temperatura desejada. A escolha do material do elemento dita o quão quente o forno pode ficar e por quanto tempo o elemento durará.

Um Detalhamento dos Materiais Comuns de Elementos de Aquecimento

O material do elemento de aquecimento é escolhido com base na temperatura exigida e no processo que está sendo realizado. Cada um possui propriedades distintas.

Fios de Resistência Metálicos (p. ex., FeCrAl)

Estes são os elementos mais comuns e econômicos para fornos de uso geral. Geralmente são enrolados em bobinas e montados em suportes cerâmicos.

As ligas de ferro-cromo-alumínio (FeCrAl) são uma escolha padrão para atmosferas de ar, formando uma camada protetora de óxido de alumínio que evita o desgaste.

Hastas de Carbeto de Silício (SiC)

Para temperaturas além dos limites dos fios metálicos, o carbeto de silício (SiC) é uma alternativa cerâmica robusta.

Essas hastes rígidas podem operar em altas temperaturas no ar e são conhecidas por sua longa vida útil e resistência mecânica, tornando-as um elemento fundamental para muitos processos industriais e de laboratório, como sinterização e fusão.

Elementos de Disiliceto de Molibdênio (MoSi2)

Quando são necessárias temperaturas extremamente altas, os elementos de disiliceto de molibdênio (MoSi2) são a escolha principal. Geralmente têm formato de U e podem operar em temperaturas bem acima das alcançáveis com SiC.

Esses elementos formam uma camada protetora de vidro de sílica em altas temperaturas, permitindo que funcionem em atmosferas oxidantes sem se degradar.

Elementos de Grafite

O grafite é um excelente elemento de aquecimento de alta temperatura, mas com uma limitação crítica: não pode ser usado na presença de oxigênio em altas temperaturas.

Por esse motivo, os elementos de grafite são usados exclusivamente em fornos que operam com vácuo ou atmosfera de gás inerte (como argônio ou nitrogênio). São comuns em metalurgia e pesquisa de materiais avançados.

Compreendendo as Trocas

A escolha de um forno envolve equilibrar a capacidade de temperatura, os requisitos atmosféricos e o custo. O elemento de aquecimento está no centro dessa decisão.

O Papel Crítico da Temperatura

A temperatura máxima de operação é o diferenciador mais significativo. Cada tipo de elemento tem um limite operacional claro.

- Fios Metálicos (FeCrAl): Tipicamente até ~1250°C (2280°F).

- Carbeto de Silício (SiC): Tipicamente até ~1600°C (2910°F).

- Disiliceto de Molibdênio (MoSi2): Até ~1850°C (3360°F) ou mais.

- Grafite: Pode exceder 2000°C (3630°F) em um ambiente não oxidante.

O Impacto da Atmosfera do Forno

O ambiente químico dentro do forno é tão importante quanto a temperatura. Usar o elemento errado em uma determinada atmosfera levará a uma falha rápida.

Elementos como MoSi2 e SiC são projetados para operar no ar formando uma camada protetora de óxido. Em contraste, materiais como grafite e molibdênio puro queimarão rapidamente (oxidarão) no ar em altas temperaturas, exigindo vácuo ou gás inerte.

Fazendo a Escolha Certa para Sua Aplicação

Seu caso de uso pretendido se relaciona diretamente com um tipo específico de elemento de aquecimento.

- Se seu foco principal for trabalho geral de laboratório, endurecimento ou têmpera abaixo de 1200°C: Um forno com elementos de fio metálico FeCrAl padrão é a escolha mais prática e econômica.

- Se seu foco principal for queima de cerâmica de alta temperatura, sinterização ou fusão de vidro (até 1600°C): Um forno equipado com elementos de Carbeto de Silício (SiC) oferece o desempenho e a durabilidade necessários.

- Se seu foco principal for pesquisa ou processamento de temperatura ultra-alta (acima de 1600°C no ar): Você precisará de um forno com elementos de Disiliceto de Molibdênio (MoSi2).

- Se seu foco principal for processamento de alta temperatura em vácuo ou gás inerte: Um forno com elementos de aquecimento de grafite é projetado especificamente para essa finalidade.

Ao entender o elemento de aquecimento, você está capacitado para selecionar a ferramenta precisa necessária para atingir seus objetivos de processamento térmico.

Tabela Resumo:

| Material | Temperatura Máxima (°C) | Adequação da Atmosfera | Aplicações Comuns |

|---|---|---|---|

| FeCrAl | ~1250 | Ar | Trabalho geral de laboratório, endurecimento, têmpera |

| SiC | ~1600 | Ar | Queima de cerâmica, sinterização, fusão de vidro |

| MoSi2 | ~1850+ | Ar | Pesquisa de temperatura ultra-alta |

| Grafite | >2000 | Vácuo/Gás Inerte | Metalurgia, pesquisa de materiais |

Precisa do forno tipo caixa perfeito para o seu laboratório? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar sua eficiência e resultados de processamento térmico!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas