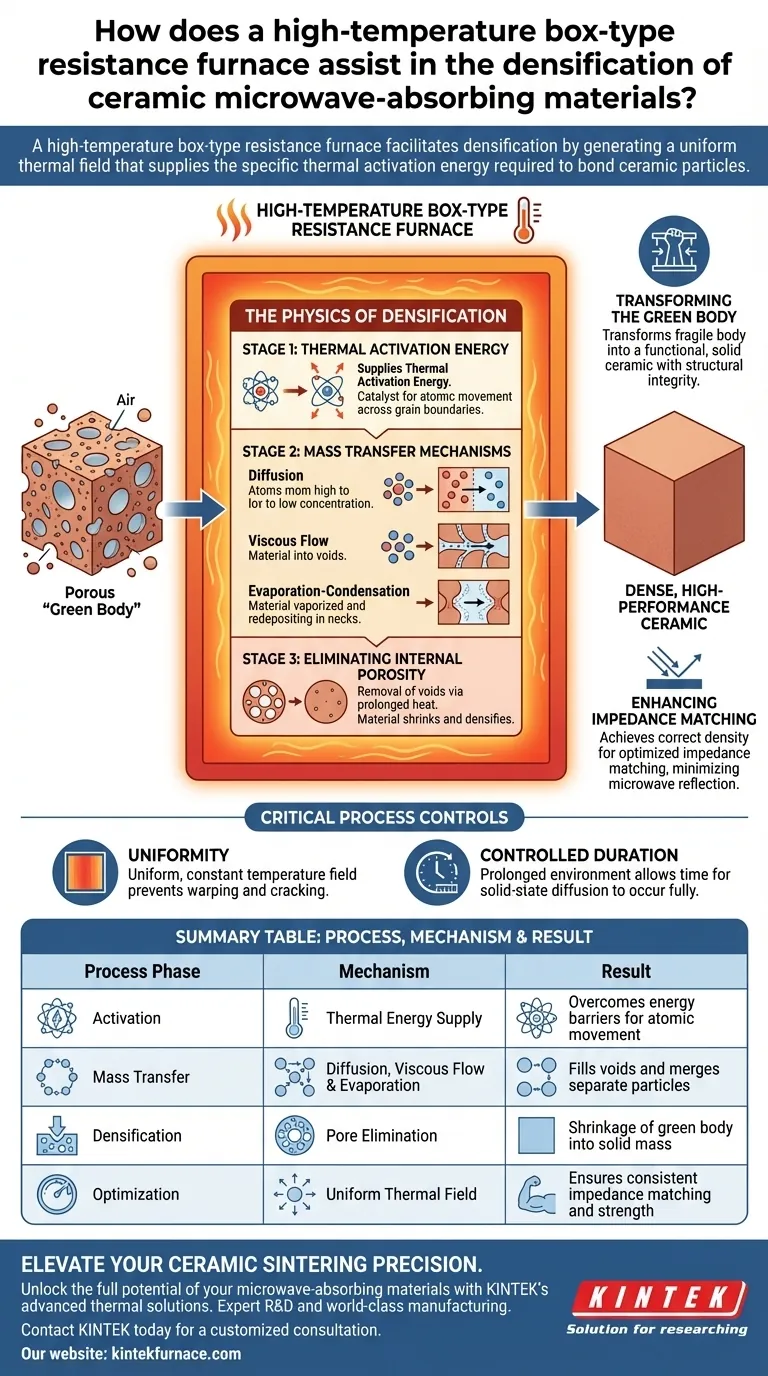

Um forno de resistência tipo caixa de alta temperatura facilita a densificação ao gerar um campo térmico uniforme que fornece a energia de ativação térmica específica necessária para ligar as partículas cerâmicas. Este calor controlado desencadeia processos essenciais de transferência de massa — como difusão, fluxo viscoso e evaporação-condensação — que fundem fisicamente partículas separadas em um sólido coeso.

Ponto Principal O forno funciona como uma câmara de transformação, convertendo um "corpo verde" poroso em uma cerâmica de alto desempenho. Ao manter um ambiente prolongado de alta temperatura, ele elimina sistematicamente os poros internos, resultando em um material com a resistência mecânica superior e o casamento de impedância preciso necessários para uma absorção eficaz de micro-ondas.

A Física da Densificação

Energia de Ativação Térmica

O papel principal do forno é superar a barreira de energia que mantém as partículas separadas. Ele fornece energia de ativação térmica, que excita os átomos dentro do pó cerâmico.

Essa energia é o catalisador que permite que os átomos se movam através das fronteiras de grão, iniciando as mudanças físicas necessárias para a solidificação.

Mecanismos de Transferência de Massa

Uma vez que as partículas são termicamente ativadas, o ambiente do forno permite a transferência de massa. Isso ocorre através de três caminhos específicos:

- Difusão: Átomos se movem de áreas de alta concentração para baixa concentração, preenchendo lacunas.

- Fluxo Viscoso: O material amolece ligeiramente, permitindo que ele flua e preencha vazios.

- Evaporação-Condensação: O material vaporiza e se deposita em regiões de pescoço mais estreitas entre as partículas.

Eliminação da Porosidade Interna

O objetivo final desses mecanismos de transferência de massa é a remoção de vazios. A exposição prolongada ao calor expulsa as bolsas de ar presas dentro das peças impressas.

À medida que esses poros internos são eliminados, o material encolhe e se densifica, transitando de uma estrutura pouco compactada para uma massa sólida e contínua.

Impacto no Desempenho do Material

Transformando o Corpo Verde

Antes da sinterização, a cerâmica é um "corpo verde" — um objeto frágil e poroso mantido unido por forças fracas. O forno impulsiona a transformação de fase que transforma este corpo verde em uma cerâmica funcional.

Este processo não é apenas sobre endurecimento; é sobre mudar a estrutura interna fundamental para garantir a integridade estrutural.

Melhorando o Casamento de Impedância

Para materiais absorventes de micro-ondas, a densidade não é apenas sobre resistência; é sobre desempenho eletromagnético. O forno garante que o material atinja a densidade correta para otimizar as características de casamento de impedância.

O casamento de impedância adequado minimiza a reflexão de micro-ondas na superfície do material, permitindo que elas entrem no material e sejam absorvidas eficazmente em vez de ricochetear.

Controles Críticos do Processo

A Necessidade de Uniformidade

Uma vantagem chave do forno de resistência tipo caixa é sua capacidade de fornecer um campo de temperatura uniforme e constante. Calor inconsistente leva a encolhimento diferencial, que causa deformação ou rachaduras.

A uniformidade garante que os processos de transferência de massa ocorram uniformemente em toda a peça, garantindo propriedades consistentes da superfície ao núcleo.

Duração Controlada

A referência enfatiza um ambiente de alta temperatura prolongado. A densificação não é instantânea; requer tempo para que a difusão no estado sólido ocorra completamente.

O forno permite controle preciso sobre essa duração, garantindo que o material tenha tempo suficiente para atingir a densidade total sem superaquecimento, o que poderia degradar a microestrutura do material.

Fazendo a Escolha Certa para Seu Objetivo

Se o seu foco principal é Durabilidade Mecânica:

- Priorize um perfil de sinterização que maximize a duração da retenção em alta temperatura para garantir a eliminação completa de poros e vazios internos.

Se o seu foco principal é Eficiência de Absorção de Micro-ondas:

- Concentre-se em atingir a densidade específica que se alinha com seu casamento de impedância alvo; um campo de temperatura estritamente uniforme é necessário para evitar gradientes de densidade que distorcem o desempenho eletromagnético.

Precisão no controle térmico é a diferença entre uma cerâmica porosa e refletora e um componente denso e altamente absorvente.

Tabela Resumo:

| Fase do Processo | Mecanismo | Resultado |

|---|---|---|

| Ativação | Fornecimento de Energia Térmica | Supera barreiras de energia para movimento atômico |

| Transferência de Massa | Difusão, Fluxo Viscoso e Evaporação | Preenche vazios e une partículas separadas |

| Densificação | Eliminação de Poros | Encolhimento do corpo verde em massa sólida |

| Otimização | Campo Térmico Uniforme | Garante casamento de impedância e resistência consistentes |

Eleve a Precisão da Sua Sinterização de Cerâmica

Desbloqueie todo o potencial dos seus materiais absorventes de micro-ondas com as soluções térmicas avançadas da KINTEK. Apoiados por P&D especializada e fabricação de classe mundial, fornecemos sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho, adaptados aos rigorosos padrões do seu laboratório.

Se você precisa de casamento de impedância preciso ou durabilidade mecânica superior, nossos fornos de alta temperatura personalizáveis entregam o campo térmico uniforme necessário para uma densificação perfeita.

Pronto para otimizar o desempenho do seu material? Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada.

Guia Visual

Referências

- Wenqing Wang, Rujie He. Advanced 3D printing accelerates electromagnetic wave absorption from ceramic materials to structures. DOI: 10.1038/s44334-024-00013-w

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é o papel de um Forno Mufla na modificação térmica da madeira? Otimizar a Durabilidade de Daniellia oliveri

- Quais restrições se aplicam aos materiais colocados no forno mufla? Garanta um processamento seguro a altas temperaturas

- Que aplicações ambientais têm os fornos de resistência tipo caixa? Transforme Resíduos Perigosos com Segurança

- Qual o papel de um forno de calcinação de alta temperatura na zeólita HZSM-5? Potencializando a Ativação do Catalisador

- Que faixas de temperatura os fornos mufla podem atingir? Encontre o Calor Perfeito para as Necessidades do Seu Laboratório

- Quais são as aplicações dos fornos de resistência tipo caixa na pesquisa e desenvolvimento de materiais? Desbloqueie a Precisão na Síntese de Materiais

- Por que um forno mufla é usado para tratamento térmico de Ti-Al-Nb a 1350°C? Otimizar a Plasticidade da Liga e o Alívio de Tensão

- Como um forno mufla contribui para a síntese de nanocompósitos de NiO suportados em carbono? Domine a Precisão Térmica