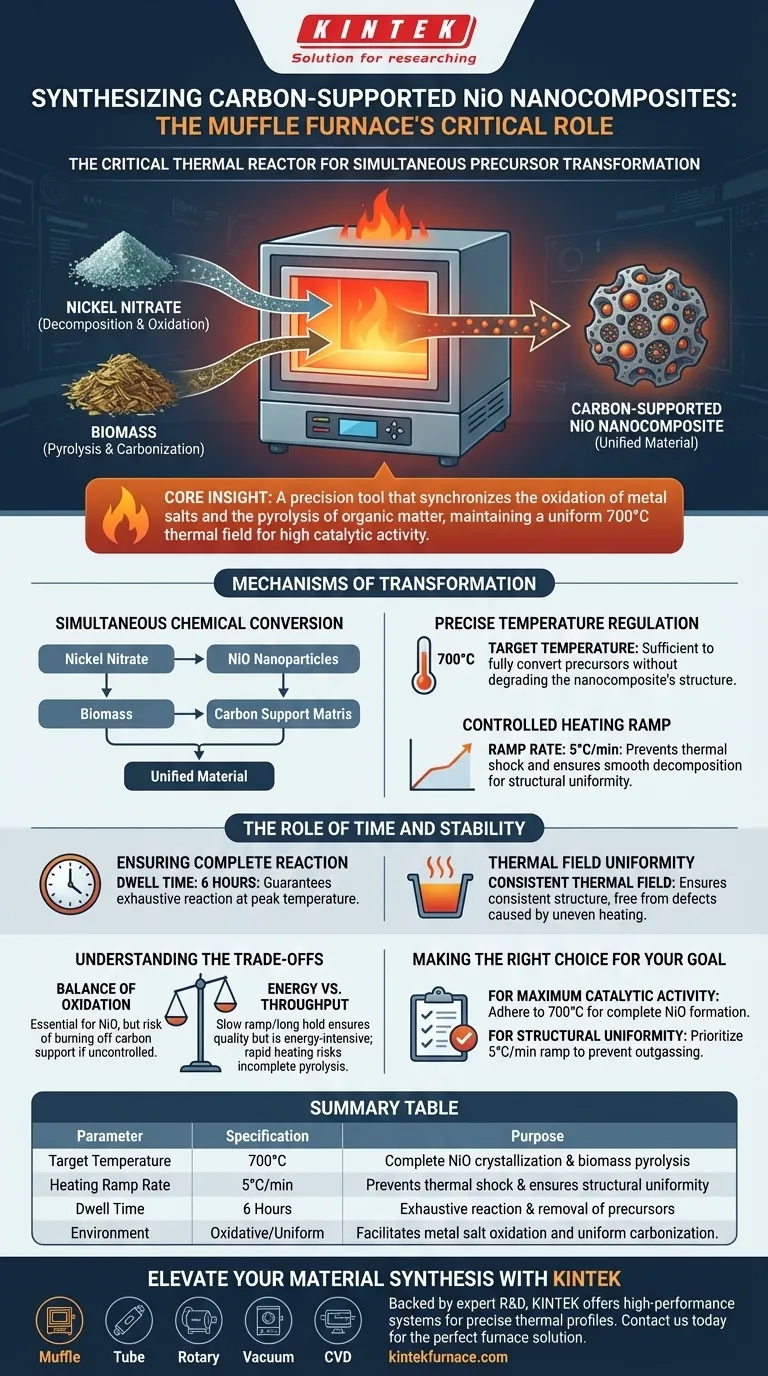

O forno mufla atua como o reator térmico crítico necessário para impulsionar simultaneamente a transformação química de dois precursores distintos. Ele fornece um ambiente estável e de alta temperatura que facilita a decomposição do nitrato de níquel em óxido de níquel (NiO), enquanto converte simultaneamente a biomassa em uma estrutura de suporte de carbono robusta.

Insight Principal: O forno mufla não é meramente um elemento de aquecimento; é uma ferramenta de precisão que sincroniza a oxidação de sais metálicos e a pirólise de matéria orgânica. Sua capacidade de manter um campo térmico uniforme a 700°C garante que o nanocompósito resultante atinja a alta atividade catalítica necessária para o desempenho.

Mecanismos de Transformação

Conversão Química Simultânea

A função principal do forno mufla nesta síntese é gerenciar duas reações químicas ao mesmo tempo.

Primeiro, ele impulsiona a decomposição e oxidação completas do nitrato de níquel.

Segundo, ele induz a pirólise completa do precursor de biomassa. Esta ação dupla resulta em um material unificado onde nanopartículas de NiO são embutidas em uma matriz de carbono.

Regulação Precisa de Temperatura

Alcançar a fase cristalina correta requer controle exato da temperatura.

O forno é programado para atingir uma temperatura alvo de 700°C.

Este ponto térmico específico é suficiente para converter completamente os precursores sem degradar a integridade estrutural do nanocompósito recém-formado.

Rampa de Aquecimento Controlada

A taxa na qual a temperatura aumenta é tão importante quanto a temperatura final.

O forno mufla utiliza uma taxa de rampa de 5°C por minuto.

Este aumento lento e constante evita choque térmico e garante que a decomposição dos componentes orgânicos seja suave, levando a um material estruturalmente uniforme.

O Papel do Tempo e da Estabilidade

Garantindo a Reação Completa

A síntese térmica depende do tempo.

O processo requer a manutenção da temperatura de pico de 700°C por uma duração de 6 horas.

Este tempo de permanência estendido garante que a conversão do nitrato de níquel em NiO seja exaustiva, não deixando precursores não reagidos para trás.

Uniformidade do Campo Térmico

Além do aquecimento simples, o forno mufla fornece um campo térmico consistente.

Essa uniformidade garante que o material no centro do cadinho experimente as mesmas condições exatas que o material nas bordas.

O resultado é um precursor de carbono grosseiro com uma estrutura consistente, livre de defeitos causados por gradientes de aquecimento desiguais.

Compreendendo as Compensações

O Equilíbrio da Oxidação

O forno mufla fornece um ambiente oxidativo, essencial para a formação de Óxido de Níquel (NiO).

No entanto, isso apresenta um equilíbrio delicado ao lidar com carbono.

Se a temperatura ou a exposição ao oxigênio se tornarem descontroladas, há o risco de queimar completamente o suporte de carbono, deixando apenas cinzas de óxido metálico.

Energia vs. Vazão

O perfil de aquecimento definido — especificamente a rampa lenta e a longa permanência — consome muita energia.

Embora uma rampa de 5°C/min garanta alta qualidade e uniformidade, ela estende significativamente o tempo total de processamento.

O aquecimento rápido pode economizar tempo, mas muitas vezes leva à pirólise incompleta ou ao colapso estrutural da estrutura de carbono.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar a síntese de nanocompósitos de NiO, ajuste suas configurações de forno aos seus objetivos específicos:

- Se seu foco principal é a Atividade Catalítica Máxima: Adira estritamente à temperatura alvo de 700°C para garantir a formação completa da fase ativa de NiO.

- Se seu foco principal é a Uniformidade Estrutural: Priorize a taxa de rampa de 5°C/min para evitar desgaseificação rápida e garantir uma carbonização suave e uniforme da biomassa.

Ao controlar o ambiente térmico com precisão, você transforma biomassa bruta e sais em um catalisador sofisticado e de alto desempenho.

Tabela Resumo:

| Parâmetro | Especificação | Propósito na Síntese |

|---|---|---|

| Temperatura Alvo | 700°C | Garante a cristalização completa de NiO e a pirólise da biomassa |

| Taxa de Rampa de Aquecimento | 5°C/min | Evita choque térmico e garante uniformidade estrutural |

| Tempo de Permanência | 6 Horas | Garante reação exaustiva e remoção de precursores |

| Ambiente | Oxidativo/Uniforme | Facilita a oxidação de sais metálicos e a carbonização uniforme |

Eleve Sua Síntese de Materiais com a KINTEK

A precisão é a diferença entre uma reação falha e um catalisador de alto desempenho. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de fornos mufla, tubulares, rotativos, a vácuo e CVD de alto desempenho projetados para entregar os perfis térmicos exatos necessários para a síntese complexa de nanocompósitos. Se você está escalando a conversão de biomassa ou otimizando P&D em escala de laboratório, nossos fornos de alta temperatura personalizáveis fornecem a uniformidade e o controle que sua pesquisa exige.

Pronto para alcançar atividade catalítica superior? Entre em contato conosco hoje mesmo para encontrar a solução de forno perfeita para seu laboratório.

Guia Visual

Referências

- Sunshine D. Kurbah, Ndege Simisi Clovis. Lignocellulosic Biomass Derived Carbon Supported Nickel Nanoparticles as an Efficient Catalyst for Reduction of Nitroarenes. DOI: 10.17807/orbital.v16i4.21957

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como os fornos mufla mantêm o controle de temperatura e previnem a contaminação? Obtenha Aquecimento Limpo e Uniforme para o Seu Laboratório

- O que torna os fornos mufla versáteis em diferentes indústrias? Descubra os seus principais benefícios

- Como um forno de alta temperatura tipo caixa influencia a superliga K439B? Controle de Precisão para a Morfologia da Fase γ'

- Quais são os principais benefícios de desempenho de usar um forno mufla? Obtenha aquecimento preciso, uniforme e livre de contaminação

- Qual o papel de um forno mufla na calcinação de g-C3N4? Policondensação Térmica de Precisão Mestra

- Por que é necessária uma fornalha de alta precisão e alta temperatura para ativação química? Garanta Qualidade Superior do Carbono

- O que é um forno mufla e quais são suas principais características? Descubra Soluções de Aquecimento de Alta Pureza

- Por que o processo de resfriamento pode ser mais lento em um forno mufla? Descubra as trocas de design para melhores resultados