O resfriamento lento de um forno mufla não é um defeito, mas uma consequência direta de seu design fundamental. Os mesmos materiais que o tornam incrivelmente eficiente para atingir e manter altas temperaturas são aqueles que impedem que esse calor escape rapidamente. Seu forno esfria lentamente porque está funcionando exatamente como pretendido.

A questão central é uma troca entre a eficiência de aquecimento e a velocidade de resfriamento. Um forno mufla é construído com isolamento denso e de baixa condutividade para reter o calor de forma eficaz, o que inerentemente o torna lento para dissipar esse mesmo calor.

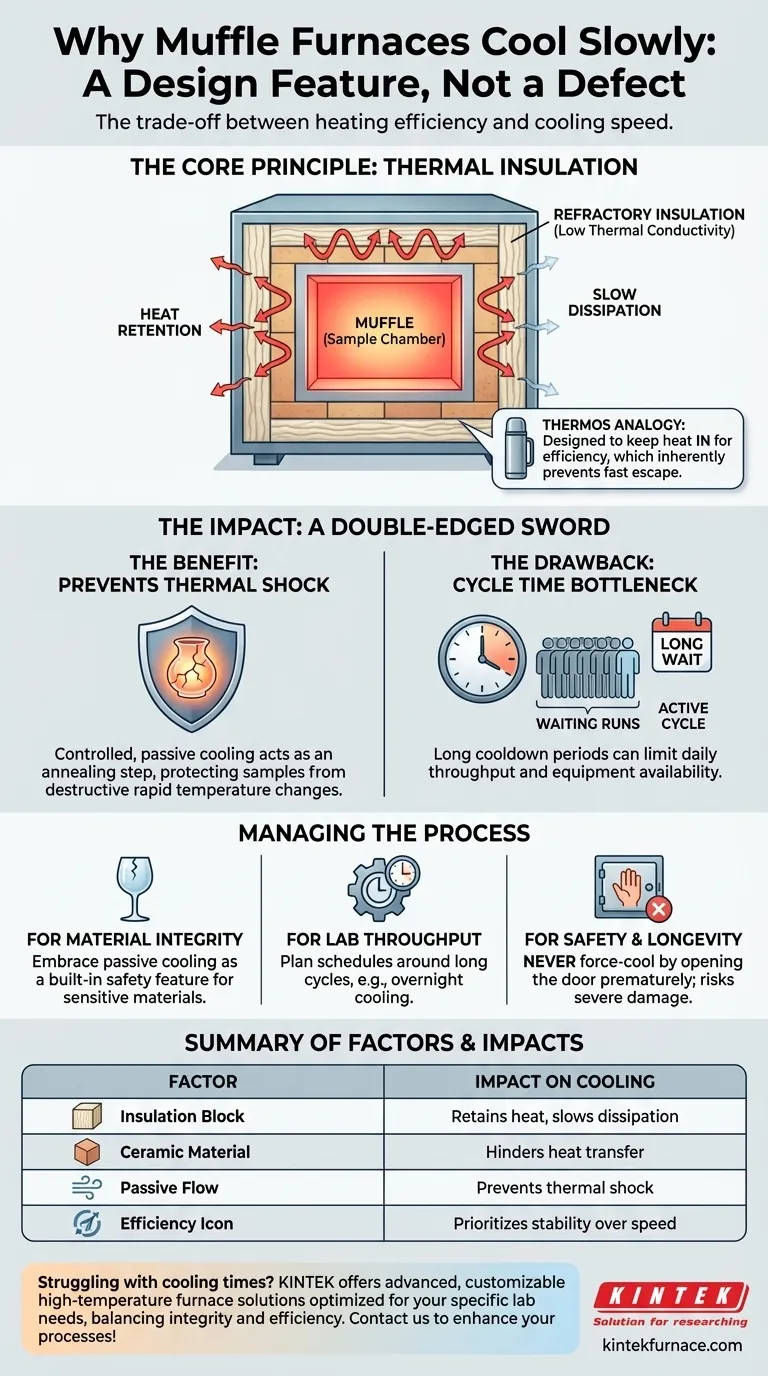

O Princípio Central: Isolamento Térmico

Um forno mufla é projetado para um propósito principal: criar um ambiente estável, uniforme e extremamente quente. Isso é alcançado através de um isolamento térmico agressivo.

O que é a "Mufla"?

O termo "mufla" refere-se à câmara interna que contém a amostra. Esta câmara isola a carga de trabalho da radiação direta dos elementos de aquecimento, garantindo um calor mais uniforme e evitando contaminação.

Para ser eficaz, esta câmara deve ser selada e altamente isolada do mundo exterior.

O Papel dos Materiais Refratários

As paredes do forno são construídas com materiais refratários, como blocos de fibra cerâmica e tijolos refratários. Esses materiais são escolhidos por sua baixíssima condutividade térmica.

Isso significa que eles são muito ruins na transferência de calor. Ao aquecer, essa propriedade mantém a energia intensa dentro do forno. Durante o resfriamento, significa que não há um caminho eficiente para que esse calor armazenado escape.

Uma Analogia Simples: A Garrafa Térmica

Pense em um forno mufla como uma garrafa térmica de alta qualidade. Você a enche com café quente porque confia que ela manterá o calor dentro por horas.

Você nunca esperaria que a mesma garrafa térmica resfriasse seu café rapidamente. O isolamento do forno funciona exatamente com o mesmo princípio, apenas em temperaturas muito mais altas.

O Impacto no Seu Processo

Essa taxa lenta de resfriamento é uma faca de dois gumes, atuando como um recurso crítico e um gargalo potencial.

O Benefício: Prevenção de Choque Térmico

Para muitos materiais, especialmente cerâmicas, vidro e certas ligas metálicas, resfriar muito rapidamente é destrutivo. A mudança rápida de temperatura cria tensões internas que podem causar rachaduras e falhas completas.

A taxa de resfriamento naturalmente lenta do forno, conhecida como resfriamento passivo, pode atuar como uma etapa de recozimento controlada. Ela protege suas amostras dos efeitos nocivos do choque térmico.

A Desvantagem: Tempo de Ciclo e Vazão

A desvantagem óbvia é o impacto no seu fluxo de trabalho. Um ciclo de resfriamento pode levar muitas horas, durante as quais o forno fica inutilizável para outro ciclo.

Em um laboratório movimentado ou ambiente de produção, esse longo período de resfriamento pode se tornar um gargalo significativo, limitando o número de ciclos que você pode completar em um dia.

Compreendendo as Trocas

O resfriamento lento não é um problema a ser resolvido, mas uma troca a ser gerenciada. Entender isso é fundamental para usar o equipamento de forma eficaz.

Eficiência vs. Velocidade

Um forno que esfria rapidamente seria, por definição, mal isolado. Ele consumiria muito mais energia para atingir e manter sua temperatura alvo e pode ter dificuldade em atingir faixas de temperatura mais altas.

O design de um forno mufla padrão prioriza a eficiência térmica e a estabilidade da temperatura acima de tudo. O resfriamento rápido é uma preocupação secundária.

Os Perigos de "Ajudar" no Resfriamento

Pode ser tentador acelerar o processo abrindo a porta ligeiramente assim que a temperatura cair para algumas centenas de graus. Isso deve ser evitado.

Abrir a porta introduz uma corrente de ar frio que pode causar choque térmico severo tanto na sua amostra quanto no revestimento cerâmico interno do forno, podendo causar danos dispendiosos ao próprio equipamento.

Fazendo a Escolha Certa para o Seu Objetivo

Gerenciar o ciclo de resfriamento depende inteiramente de suas prioridades operacionais.

- Se seu foco principal for a integridade do material: Aceite a taxa de resfriamento lenta e passiva. Veja-a como um recurso de segurança embutido que protege suas amostras valiosas contra choque térmico.

- Se seu foco principal for a vazão do laboratório: Planeje sua agenda em torno do longo ciclo de resfriamento. Inicie um ciclo no final do dia e permita que ele esfrie durante a noite para maximizar o tempo de atividade do equipamento.

- Se seu foco principal for segurança e longevidade do equipamento: Nunca force o resfriamento do forno abrindo a porta prematuramente. Sempre permita que o ciclo seja concluído naturalmente, conforme especificado pelo fabricante.

Ao entender este princípio de design central, você pode transformar uma frustração potencial em uma parte previsível e gerenciável do seu processo.

Tabela de Resumo:

| Fator | Impacto na Velocidade de Resfriamento |

|---|---|

| Isolamento Térmico | Alto isolamento retém o calor, retardando a dissipação |

| Materiais Refratários | Materiais de baixa condutividade dificultam a transferência de calor |

| Resfriamento Passivo | O resfriamento natural previne o choque térmico nas amostras |

| Prioridade de Design | Enfatiza a eficiência e a estabilidade em detrimento da velocidade |

Está com problemas com o resfriamento lento do forno afetando a vazão do seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Alavancando P&D excepcional e fabricação interna, oferecemos Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD com profunda personalização para atender precisamente a requisitos experimentais exclusivos. Nossos designs otimizam tanto a integridade do material quanto a eficiência operacional, garantindo um desempenho confiável. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos laboratoriais com nossas tecnologias inovadoras de fornos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO