Em sua essência, a versatilidade de um forno mufla decorre do seu design fundamental: uma câmara externa isolada que aquece uma câmara interna isolada, ou "mufla". Esta separação simples, mas eficaz, permite-lhe proporcionar um ambiente de alta temperatura limpo, controlado e preciso. Esta função central é um requisito universal em dezenas de processos científicos, analíticos e industriais.

A chave para a adaptabilidade do forno mufla é a sua capacidade de separar o material que está a ser aquecido dos próprios elementos de aquecimento. Isto evita a contaminação por gases de combustão ou arco elétrico, garantindo a pureza da amostra e a integridade do processo.

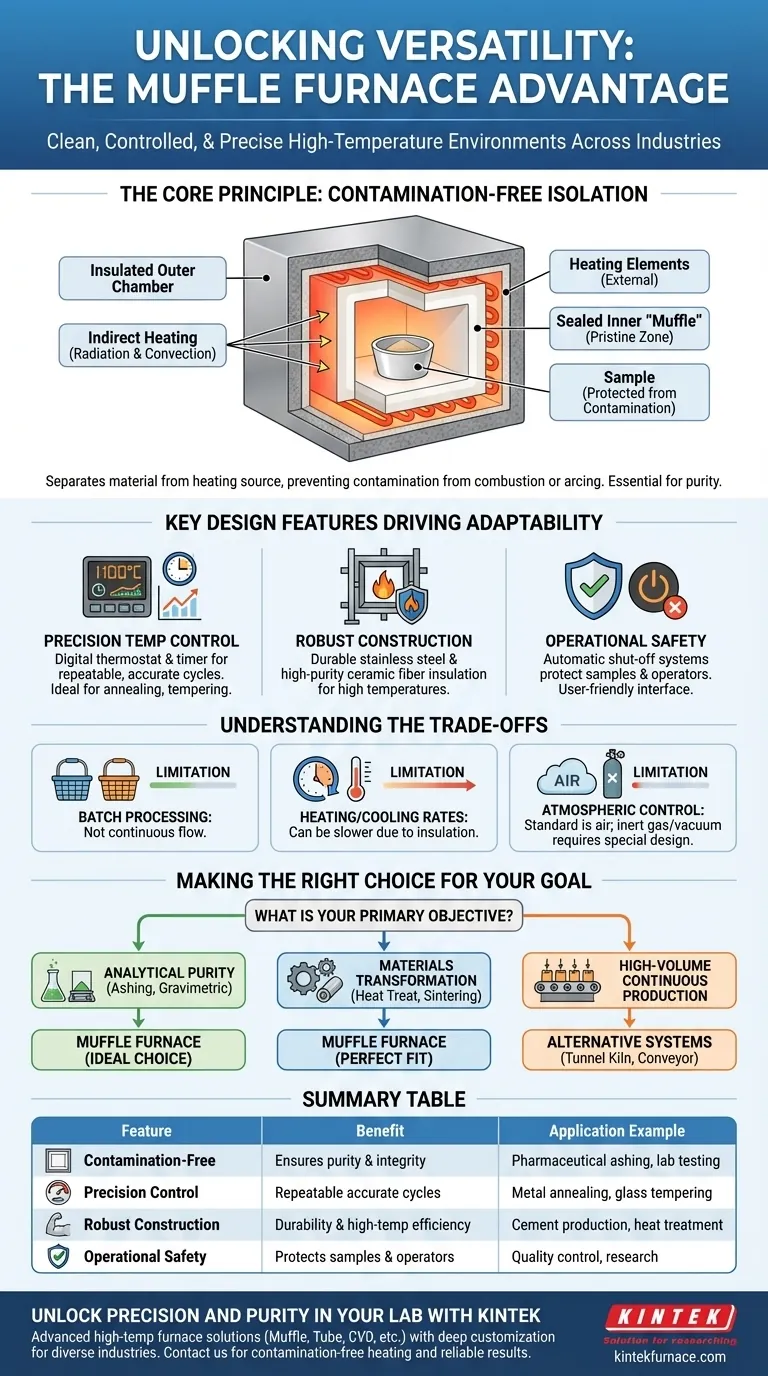

O Princípio Central: Um Ambiente Livre de Contaminação

O próprio nome "forno mufla" revela a sua principal vantagem. O design é centrado na criação de uma zona de aquecimento imaculada, que é um requisito inegociável para muitas aplicações sensíveis.

O Que Significa “Mufla”

Uma mufla é uma câmara selada e resistente a altas temperaturas (frequentemente cerâmica) que contém o material a ser processado. Esta câmara é colocada dentro do forno principal e é aquecida externamente pelos elementos de aquecimento.

A amostra dentro da mufla é aquecida apenas por radiação e convecção, nunca por contacto direto com a fonte de calor.

Prevenção de Contaminação Cruzada

Este isolamento é fundamental. Em fornos a combustível, impede que os subprodutos da combustão reajam com a amostra. Em fornos elétricos, protege materiais sensíveis de qualquer potencial arco ou libertação de partículas das resistências de aquecimento.

Isto garante que o processo térmico em si é a única variável, um requisito para testes analíticos fiáveis em áreas como a farmacêutica e a ciência ambiental.

Principais Características de Design que Impulsionam a Adaptabilidade

Além do princípio central de isolamento, os fornos mufla modernos incorporam vários recursos que os tornam uma ferramenta prática e fiável para uma vasta gama de utilizadores.

Controle Preciso de Temperatura

A maioria das unidades está equipada com um termostato digital e temporizador. Combinado com paredes isolantes espessas e portas bem vedadas, isto permite ciclos de temperatura extremamente precisos e repetíveis.

Este nível de controlo é essencial para processos como recozimento de metais, têmpera de vidro ou incineração de materiais orgânicos, onde pequenas variações de temperatura podem estragar o produto final.

Construção Robusta para Altas Temperaturas

Os fornos mufla são construídos para durabilidade em ambientes exigentes. Os invólucros são frequentemente feitos de aço inoxidável texturizado, e a câmara interna utiliza isolamento de fibra cerâmica de alta pureza.

Esta construção robusta garante uma longa vida útil operacional e a capacidade de manter temperaturas muito elevadas (frequentemente acima de 1100°C) de forma eficiente e segura, tornando-os adequados para ambientes industriais como a produção de cimento ou o tratamento térmico de metais.

Segurança Operacional e Usabilidade

Funcionalidades como sistemas de desligamento automático previnem o sobreaquecimento e protegem tanto a amostra quanto o operador. Os designs modernos também se concentram em interfaces fáceis de usar e, por vezes, incluem funções de autolimpeza, o que simplifica a manutenção.

Compreendendo as Trocas

Embora altamente versáteis, os fornos mufla não são a solução universal para todas as necessidades de alta temperatura. Compreender as suas limitações é fundamental para usá-los corretamente.

Processamento em Lotes, Não Fluxo Contínuo

Um forno mufla é fundamentalmente uma ferramenta de processamento em lote. Carrega-se uma amostra, executa-se um ciclo e depois descarrega-se. Não foi concebido para produção contínua, ao estilo de linha de montagem.

Taxas de Aquecimento e Arrefecimento

O mesmo isolamento espesso que os torna eficientes também significa que podem ter tempos de aquecimento e arrefecimento relativamente lentos em comparação com outros tipos de fornos, como os fornos de indução. Isto deve ser considerado no planeamento do processo.

Controlo de Atmosfera

Um forno mufla padrão opera com uma atmosfera de ar normal. Embora isto seja suficiente para a maioria das aplicações, processos que requerem um gás inerte específico (como árgon ou nitrogénio) ou um vácuo necessitam de um forno especialmente concebido com portas de gás e vedações de vácuo.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um forno mufla é a ferramenta correta, considere o seu objetivo principal.

- Se o seu foco principal for a pureza analítica: Um forno mufla é a escolha ideal para aplicações como incineração, análise gravimétrica ou preparação de amostras onde evitar a contaminação é primordial.

- Se o seu foco principal for a transformação de materiais: O seu controlo preciso de temperatura torna-o perfeito para tratamento térmico, recozimento ou sinterização de peças pequenas onde o objetivo são propriedades materiais consistentes.

- Se o seu foco principal for a produção contínua de alto volume: Deve investigar sistemas alternativos, como um forno de túnel ou de esteira transportadora, mais adequados para o rendimento em escala industrial.

Ao proporcionar um ambiente de aquecimento puro e controlado com precisão, o forno mufla permite que profissionais em inúmeras indústrias obtenham resultados fiáveis e repetíveis.

Tabela Resumo:

| Característica | Benefício | Exemplo de Aplicação |

|---|---|---|

| Ambiente Livre de Contaminação | Garante a pureza da amostra e a integridade do processo | Incineração farmacêutica, testes ambientais |

| Controle Preciso de Temperatura | Permite ciclos térmicos precisos e repetíveis | Recozimento de metais, têmpera de vidro |

| Construção Robusta | Proporciona durabilidade e eficiência em alta temperatura | Produção de cimento, tratamento térmico industrial |

| Segurança Operacional | Protege amostras e operadores com desligamento automático | Pesquisa laboratorial, controle de qualidade |

Desbloqueie Precisão e Pureza no Seu Laboratório com a KINTEK

A alavancar P&D excecional e fabrico interno, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para satisfazer precisamente os requisitos experimentais únicos. Quer esteja na área farmacêutica, ciência dos materiais ou processamento industrial, fornecemos soluções personalizadas para aquecimento livre de contaminação, controlo preciso de temperatura e segurança melhorada.

Contacte-nos hoje para discutir como os nossos fornos mufla e outros produtos podem otimizar os seus processos e impulsionar resultados fiáveis!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico