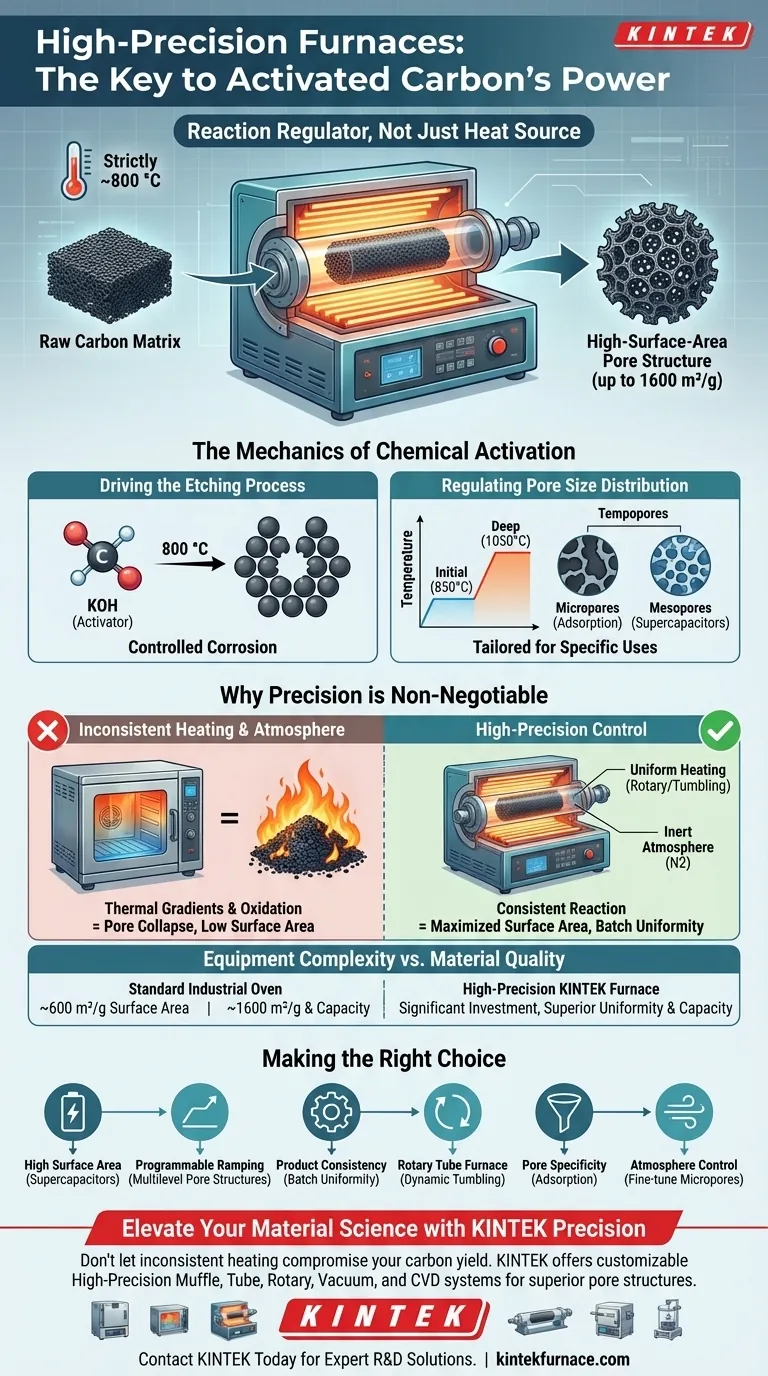

O controle térmico preciso é o principal determinante do sucesso na ativação química. É necessária uma fornalha de alta precisão e alta temperatura para manter rigorosamente o ambiente de ~800 °C necessário para impulsionar a reação entre os ativadores (como KOH) e a matriz de carbono, garantindo a criação de uma estrutura de poros de alta área superficial sem destruir o material.

Ponto Principal A fornalha funciona como um regulador de reação, não apenas como uma fonte de calor. Ao impor taxas de aquecimento precisas e temperaturas constantes, ela controla exatamente a agressividade com que os agentes químicos atacam o esqueleto de carbono, que é o mecanismo que define o volume final de microporos e as capacidades de desempenho do material.

A Mecânica da Ativação Química

Impulsionando o Processo de Gravação

A ativação química é efetivamente uma corrosão controlada do material de carbono. Em altas temperaturas (tipicamente em torno de 800 °C), ativadores como o Hidróxido de Potássio (KOH) agem como poderosos agentes de gravação. A fornalha fornece a energia térmica necessária para que esses agentes ataquem o esqueleto de carbono, expandindo as estruturas de microporos e mesoporos para aumentar significativamente a área superficial total.

Regulando a Distribuição do Tamanho dos Poros

O perfil térmico específico determina a geometria dos poros. O controle programável de temperatura é essencial para executar estratégias de aquecimento segmentadas — por exemplo, estabilizando a 850 °C para ativação inicial antes de aumentar para 1050 °C para ativação profunda. Essa precisão permite ditar a proporção de microporos para mesoporos, adaptando o material para usos específicos como supercapacitores ou adsorção de mercúrio.

Por Que a Precisão é Inegociável

Eliminando Gradientes de Temperatura

O aquecimento inconsistente resulta em um produto heterogêneo onde algumas partículas são superativadas e outras sub-reagidas. Equipamentos avançados, como fornalhas de tubo rotativo, combinam aquecimento preciso com tombamento mecânico para garantir a mistura dinâmica. Isso elimina gradientes térmicos dentro da câmara, garantindo que cada partícula sofra a mesma reação química e resulte em propriedades físicas consistentes.

Gerenciando a Atmosfera da Reação

Em temperaturas de ativação, a matriz de carbono é altamente vulnerável à oxidação descontrolada (queima). Fornalhas de alta precisão possuem sistemas confiáveis de controle de atmosfera para manter um ambiente inerte, geralmente usando Nitrogênio (N2). Isso isola o processo de ativação química, permitindo a criação de defeitos estruturais e sítios ativos sem incinerar o rendimento de carbono.

Compreendendo os Riscos e Compromissos

O Perigo do Overshoot Térmico

O controle de temperatura deve ser exato porque a linha entre ativação e destruição é tênue. Se a fornalha permitir superaquecimento local, ela pode causar o colapso das estruturas de poros ou sinterização, reduzindo drasticamente a área superficial específica. Inversamente, calor insuficiente não inicia a gravação necessária para abrir canais de transporte eficientes para íons de eletrólitos.

Complexidade do Equipamento vs. Qualidade do Material

Fornalhas de alta precisão representam um investimento de capital significativo em comparação com fornos industriais padrão. No entanto, esse equipamento é necessário para atingir métricas de alto desempenho, como aumentar a área superficial específica de ~600 m²/g para quase 1600 m²/g. Para aplicações avançadas, o custo da fornalha é justificado pela uniformidade e capacidade superiores do carvão ativado final.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a estratégia de processamento térmico correta depende das propriedades desejadas do seu carvão ativado.

- Se o seu foco principal é Alta Área Superficial (Supercapacitores): Priorize uma fornalha com taxas de rampa programáveis para controlar cuidadosamente a gravação de estruturas de poros multinível.

- Se o seu foco principal é Consistência do Produto (Uniformidade do Lote): Priorize uma fornalha de tubo rotativo para garantir tombamento dinâmico e eliminar pontos mortos térmicos.

- Se o seu foco principal é Especificidade de Poros (Adsorção): Priorize o controle de atmosfera para ajustar a criação de microporos sem oxidação descontrolada.

Em última análise, a precisão da sua fornalha é o fator limitante na transformação de material carbonizado bruto em um produto funcional de alto valor.

Tabela Resumo:

| Recurso Chave | Papel na Ativação Química | Benefício para o Produto Final |

|---|---|---|

| Controle Preciso de Temperatura | Impulsiona a gravação entre o ativador (KOH) e o carbono | Área superficial específica maximizada (até 1600 m²/g) |

| Controle de Atmosfera | Mantém ambiente inerte (N2) | Previne oxidação do carbono e perda de material |

| Aquecimento Uniforme | Elimina gradientes térmicos/pontos quentes | Garante consistência do lote e previne colapso de poros |

| Rampa Programável | Executa estratégias de aquecimento segmentadas | Adapta as proporções de distribuição de microporos para mesoporos |

Eleve sua Ciência de Materiais com a Precisão KINTEK

Não deixe que o aquecimento inconsistente comprometa seu rendimento de carbono. Na KINTEK, entendemos que a fornalha é o coração do seu processo de ativação química. Apoiados por P&D e fabricação de ponta, oferecemos sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alta precisão — todos totalmente personalizáveis para atender às rigorosas demandas do seu laboratório.

Se você está desenvolvendo supercapacitores ou adsorventes de alto desempenho, nosso equipamento fornece o controle térmico e de atmosfera exato necessário para alcançar estruturas de poros superiores.

Pronto para otimizar seu processo de ativação? Entre em contato conosco hoje para discutir suas necessidades exclusivas com nossos especialistas técnicos.

Guia Visual

Referências

- João Ferreira, J. C. R. E. Oliveira. High‐Capacity Hybrid Electrode for Seawater Batteries with Bio‐Waste Electrocatalyst. DOI: 10.1002/ente.202501038

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que a aplicação é importante ao selecionar um forno mufla? Garanta o Desempenho Ideal para o Seu Laboratório

- Qual é o papel de um forno mufla na preparação de nitreto de carbono grafítico em massa (BCN)? Domine a Síntese de BCN

- O que é um forno mufla e qual a sua principal função? Descubra o Seu Papel no Processamento de Alta Temperatura

- Como um forno mufla garante a uniformidade da temperatura? Descubra a chave para o controle preciso do calor

- Qual é o papel de um forno mufla de alta temperatura no tratamento de solução de MAR-M247? Uniformidade Térmica de Precisão

- O que é um Forno Mufla com atmosfera de Hidrogênio? Obtenha Acabamentos Metálicos Livres de Óxido e Brilhantes

- Como um forno de convecção forçada facilita a cura de resina epóxi retardante de chamas? Garanta reticulação uniforme

- Por que um forno mufla automatizado de alta temperatura é necessário para a avaliação da vida útil do revestimento? Garanta a precisão dos testes