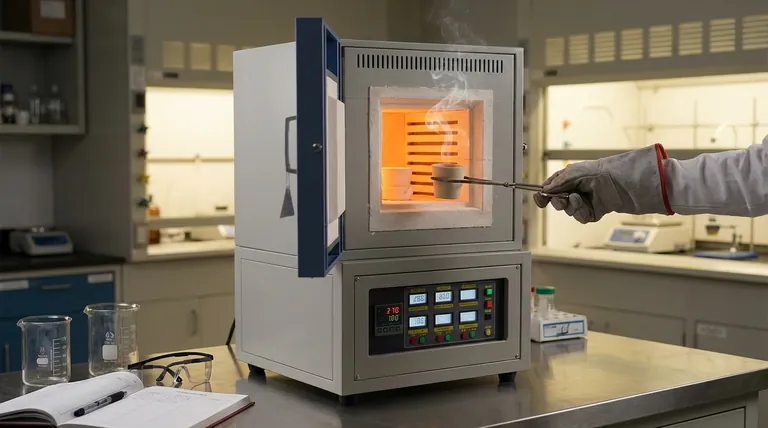

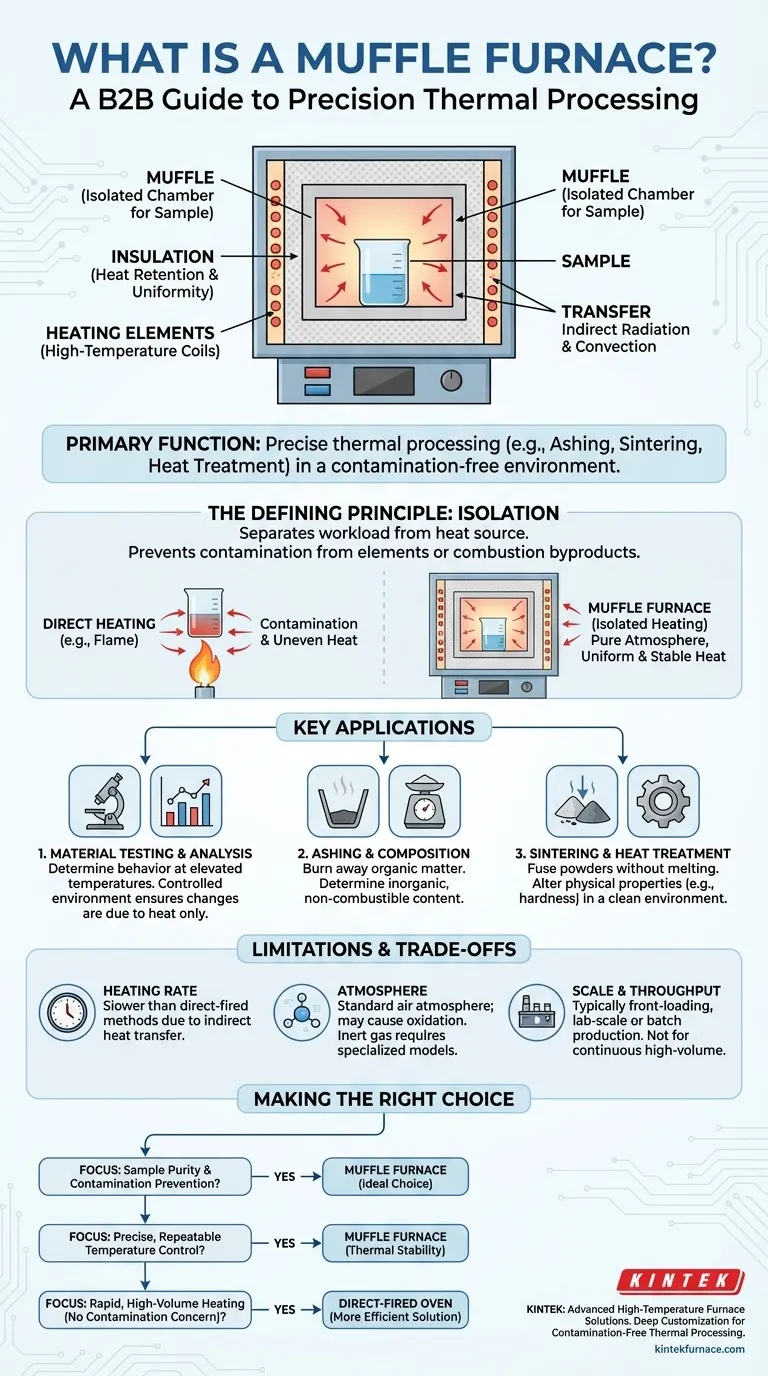

Em sua essência, um forno mufla é um forno de alta temperatura que aquece materiais dentro de uma câmara isolada. Sua principal função é realizar processamento térmico preciso – como incineração, sinterização ou tratamento térmico – sem permitir que o material entre em contato direto com os elementos de aquecimento ou quaisquer contaminantes da combustão.

A característica definidora de um forno mufla não é apenas sua capacidade de atingir altas temperaturas, mas seu uso de uma "mufla" – uma câmara interna que separa a amostra da fonte de calor. Esse isolamento é a chave para prevenir contaminação e garantir a pureza do processo.

O Princípio Definidor: Isolamento

Um forno mufla é projetado em torno de um conceito único e crítico: separar a carga de trabalho da fonte de calor. Este design permite diretamente suas capacidades mais importantes.

O Que "Mufla" Realmente Significa

O termo mufla refere-se à câmara fechada e separada onde o material é colocado. Pense nisso como uma caixa dentro de uma caixa.

A caixa externa contém os elementos de aquecimento, que são tipicamente bobinas elétricas de alta temperatura embutidas em isolamento termicamente eficiente. A caixa interna, ou mufla, contém a amostra.

O calor é transferido da câmara externa para a câmara interna por radiação ou convecção, mas a amostra nunca é exposta aos elementos de aquecimento brutos.

Como Ele Atinge Temperaturas Altas e Estáveis

As paredes do forno são construídas de material isolante denso. Este design serve a dois propósitos.

Primeiro, evita a fuga de calor, o que torna o forno altamente eficiente em termos energéticos e permite que ele atinja e mantenha temperaturas extremas, frequentemente excedendo 1000°C.

Segundo, o isolamento e a câmara separada criam um ambiente térmico uniforme, permitindo o controle preciso de temperatura exigido para processos científicos e industriais sensíveis.

A Importância de uma Atmosfera Pura

Ao isolar a amostra, um forno mufla previne a contaminação que ocorreria com métodos de aquecimento direto.

Em modelos elétricos, isso impede qualquer interação potencial com as bobinas de aquecimento. Em versões a combustível, separa crucialmente a amostra dos gases de combustão, combustível e outros subprodutos químicos. Isso garante que as propriedades do material sejam alteradas apenas pelo calor, e não por reações químicas indesejadas.

Principais Aplicações na Ciência e Indústria

As capacidades únicas de um forno mufla o tornam indispensável para processos onde são necessários tanto alto calor quanto alta pureza.

Teste e Análise de Materiais

Laboratórios usam fornos mufla para determinar como os materiais se comportam em temperaturas elevadas. O ambiente controlado garante que quaisquer mudanças observadas nas características do material sejam um resultado direto do calor aplicado.

Incineração e Análise Composicional

A incineração é uma técnica comum usada para determinar o conteúdo inorgânico e não combustível de uma amostra.

O forno aquece a amostra a uma temperatura onde toda a matéria orgânica queima, deixando apenas a "cinza" (componentes inorgânicos) para pesagem e análise.

Sinterização e Tratamento Térmico

Na ciência dos materiais e na manufatura, a sinterização usa calor para fundir pós em uma massa sólida sem derretê-los.

O tratamento térmico envolve o aquecimento e resfriamento cuidadosos de metais para alterar suas propriedades físicas, como aumentar a dureza ou a ductilidade. Um forno mufla fornece o ambiente limpo e controlado essencial para esses processos.

Compreendendo os Compromissos e Limitações

Embora altamente eficaz, um forno mufla não é a ferramenta certa para todas as aplicações de alta temperatura. Compreender suas limitações é fundamental para usá-lo corretamente.

Taxa de Aquecimento vs. Aquecimento Direto

Como o calor é transferido indiretamente, um forno mufla pode aquecer uma amostra mais lentamente do que um forno ou tocha de aquecimento direto, onde uma chama faz contato direto com o material.

A Atmosfera Não É Inerentemente Inerte

Um forno mufla padrão opera com uma atmosfera de ar normal. Embora previna a contaminação da fonte de calor, ele não previne a oxidação. Para trabalhar em um ambiente sem oxigênio ou com gás inerte (como argônio ou nitrogênio), é necessário um forno especializado com capacidades de purga de gás.

Escala e Produção

Os fornos mufla são tipicamente fornos tipo caixa de carregamento frontal, projetados para escala de laboratório ou produção em lote. Eles geralmente não são adequados para processos industriais contínuos de alto volume que poderiam ser melhor atendidos por um forno túnel maior.

Fazendo a Escolha Certa para o Seu Processo

Use o princípio central de isolamento do forno para guiar sua decisão.

- Se seu foco principal é a pureza da amostra e a prevenção de contaminação: A câmara isolada de um forno mufla é sua vantagem mais crítica, tornando-o a escolha ideal.

- Se seu foco principal é o controle preciso e repetível da temperatura para materiais sensíveis: A combinação de isolamento e aquecimento indireto fornece a estabilidade térmica que você precisa.

- Se seu foco principal é simplesmente o aquecimento rápido e de alto volume sem preocupação com contaminação: Um forno ou estufa de aquecimento direto menos complexo pode ser uma solução mais eficiente e econômica.

Compreender este princípio de design fundamental permite que você selecione o processo térmico certo para seu objetivo específico.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Função Primária | Processamento térmico preciso (por exemplo, incineração, sinterização) em uma câmara isolada para prevenir contaminação |

| Características Principais | Isolamento da amostra, capacidade de alta temperatura (frequentemente >1000°C), controle preciso de temperatura, aquecimento uniforme |

| Aplicações Comuns | Teste de materiais, incineração para análise composicional, sinterização, tratamento térmico em laboratórios e manufatura |

| Limitações | Taxas de aquecimento mais lentas do que métodos de aquecimento direto, atmosfera de ar padrão (pode causar oxidação), não adequado para processos contínuos de alto volume |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Mufla, Tubo, Fornos Rotativos, Fornos a Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais exclusivas para processamento térmico preciso e livre de contaminação. Entre em contato hoje para discutir como nossos fornos podem aprimorar sua pesquisa e aplicações industriais!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica