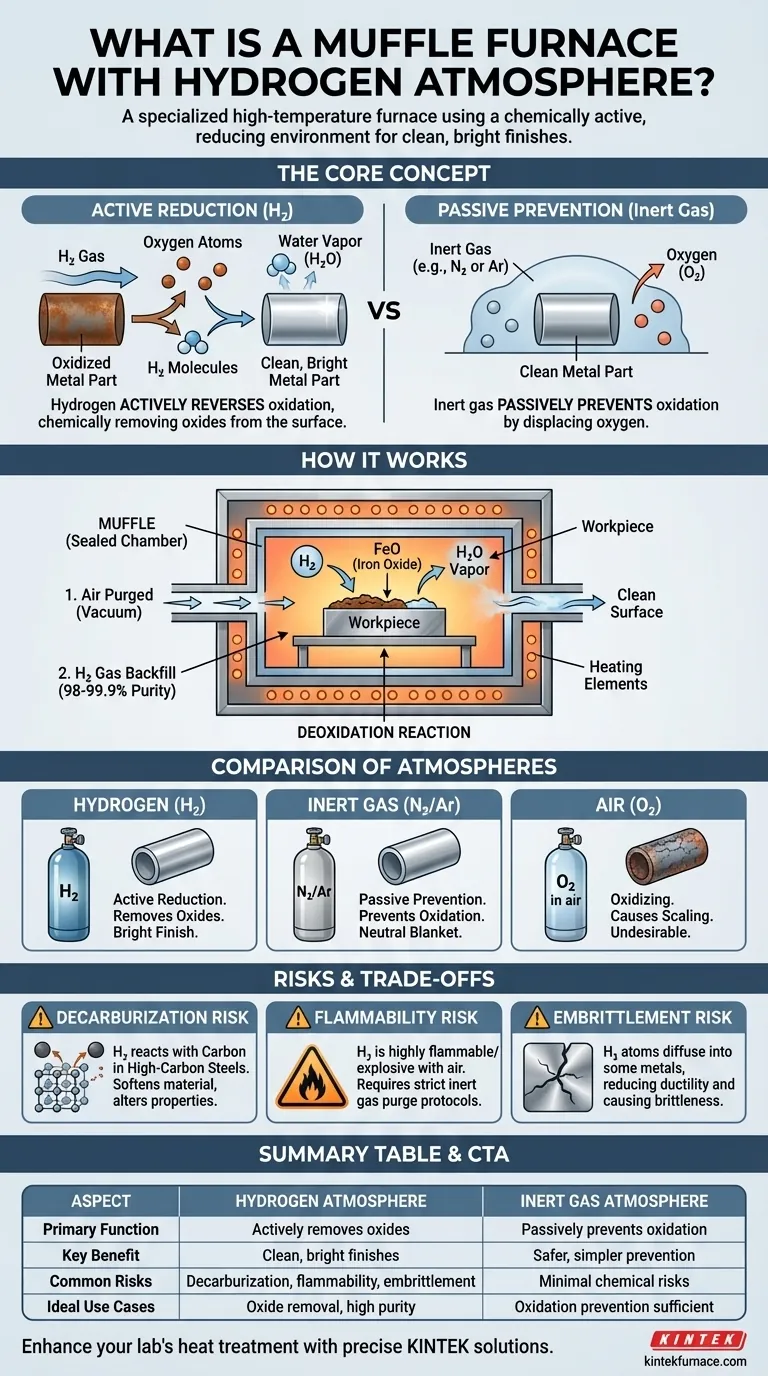

Em essência, um forno mufla com atmosfera de hidrogênio é um tipo especializado de forno de alta temperatura que utiliza uma câmara interna selada, conhecida como mufla, preenchida com gás hidrogênio. Ao contrário dos fornos que operam ao ar ou em gás inerte, essa configuração cria um ambiente quimicamente ativo e redutor. O objetivo principal é remover óxidos da superfície dos materiais durante o tratamento térmico, resultando em um acabamento limpo e brilhante.

A distinção central a ser compreendida é que, enquanto uma atmosfera de gás inerte (como nitrogênio ou argônio) simplesmente previne a oxidação, uma atmosfera de hidrogênio ativamente a reverte. Não é um cobertor passivo, mas um agente químico que remove o oxigênio do material que está sendo processado.

Como Funciona um Forno com Atmosfera de Hidrogênio

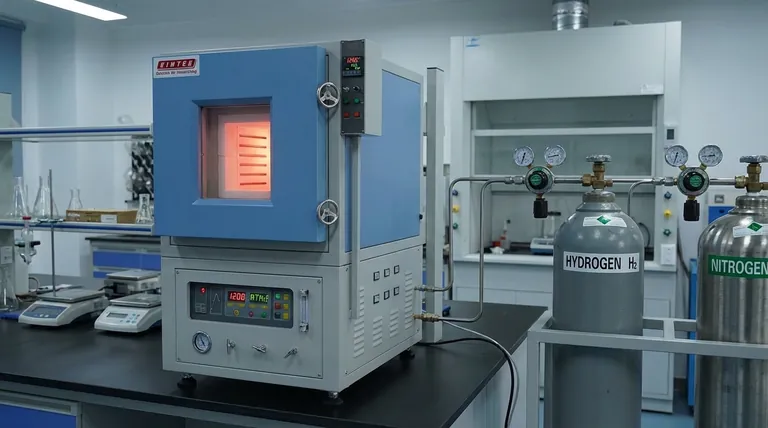

Um forno mufla é projetado para criar um ambiente altamente controlado, separado dos elementos de aquecimento e do ar externo. A introdução de hidrogênio o transforma em uma ferramenta poderosa para o processamento metalúrgico.

O Papel da Mufla

A "mufla" é um túnel ou câmara selada, geralmente feita de uma liga metálica de alta temperatura. Esta câmara isola as peças dos elementos de aquecimento do forno.

Este design garante que a atmosfera cuidadosamente controlada dentro da mufla não seja contaminada pelo ar circundante ou por subprodutos do processo de aquecimento.

A Atmosfera Redutora

Para criar o ambiente, a mufla é primeiro purgada de ar. Uma prática recomendada envolve o uso de vácuo para remover todo o oxigênio e, em seguida, o preenchimento com gás hidrogênio de alta pureza (98-99,9%).

Em altas temperaturas, este hidrogênio se torna um potente agente redutor. Ele busca agressivamente e reage com o oxigênio.

A Reação de Desoxidação

Quando uma peça metálica possui óxidos em sua superfície (uma forma de ferrugem ou mancha), o hidrogênio (H₂) reage com o óxido metálico (por exemplo, óxido de ferro, FeO).

O hidrogênio efetivamente "rouba" o átomo de oxigênio, formando vapor de água (H₂O), que é então expelido com segurança do forno. Isso deixa para trás uma superfície metálica pura e limpa.

Por Que Escolher Hidrogênio em Vez de Outras Atmosferas?

A escolha da atmosfera é ditada inteiramente pelo resultado desejado do processo de tratamento térmico.

Hidrogênio vs. Ar

Esta é a comparação mais direta. Aquecer metais ao ar, que contém ~21% de oxigênio, causa rápida oxidação e formação de carepa. Uma atmosfera de hidrogênio faz exatamente o oposto, prevenindo e removendo óxidos.

Hidrogênio vs. Gás Inerte (Nitrogênio ou Argônio)

Esta é a distinção mais crítica. Gases inertes não reagem. Eles funcionam criando um "cobertor" neutro que desloca o oxigênio, assim prevenindo passivamente que a oxidação ocorra.

O hidrogênio, no entanto, é quimicamente ativo. Ele não só previne a oxidação, mas também remove ativamente os óxidos existentes da superfície do material. Isso o torna superior para aplicações que exigem um acabamento excepcionalmente limpo e brilhante.

Entendendo as Desvantagens e Riscos

O uso de uma atmosfera de hidrogênio oferece benefícios exclusivos, mas também introduz riscos significativos e limitações de processo que devem ser cuidadosamente gerenciados.

O Risco de Descarburação

Em altas temperaturas, o hidrogênio pode reagir com o carbono dentro de aços de alto carbono. Essa reação retira carbono do aço, um processo chamado descarburação.

Essa perda de carbono pode amolecer o material e alterar fundamentalmente suas propriedades mecânicas, o que geralmente é altamente indesejável para o produto final.

O Risco de Inflamabilidade

O hidrogênio é extremamente inflamável e pode ser explosivo quando misturado com ar. Protocolos de segurança rigorosos são inegociáveis.

Os fornos devem ser purgados com um gás inerte, como o nitrogênio, para remover todo o hidrogênio antes que as portas sejam abertas para o ar. Isso evita uma reação perigosa entre o hidrogênio quente e o oxigênio atmosférico.

Compatibilidade do Material

Nem todos os materiais são adequados para processamento em hidrogênio. Certos metais podem sofrer de fragilização por hidrogênio, onde os átomos de hidrogênio se difundem para a rede cristalina do metal e reduzem sua ductilidade, tornando-o quebradiço.

Fazendo a Escolha Certa Para o Seu Processo

Selecionar a atmosfera de forno correta é fundamental para alcançar as propriedades metalúrgicas e o acabamento superficial desejados.

- Se seu foco principal é simplesmente prevenir a oxidação em peças limpas: Uma atmosfera de gás inerte como nitrogênio ou argônio é frequentemente a escolha mais segura, simples e econômica.

- Se seu foco principal é remover ativamente óxidos existentes para um acabamento brilhante e limpo: Uma atmosfera de hidrogênio é a escolha superior devido às suas poderosas propriedades redutoras químicas.

- Se você está processando materiais de alto carbono: Tenha extremo cuidado com o hidrogênio, pois o risco de descarburação pode comprometer a integridade do seu material.

Em última análise, a chave para um tratamento térmico bem-sucedido é alinhar as propriedades químicas da atmosfera com seu material e objetivos de processo.

Tabela Resumo:

| Aspecto | Atmosfera de Hidrogênio | Atmosfera de Gás Inerte |

|---|---|---|

| Função Principal | Remove ativamente óxidos por redução química | Previne passivamente a oxidação por deslocamento |

| Benefício Principal | Produz acabamentos metálicos limpos e brilhantes | Mais seguro e simples para prevenção de oxidação |

| Riscos Comuns | Descarburação, inflamabilidade, fragilização por hidrogênio | Riscos químicos mínimos, mas menos eficaz para remoção de óxido |

| Casos de Uso Ideais | Aplicações que exigem remoção de óxido e alta pureza | Processos onde a prevenção de oxidação é suficiente |

Pronto para aprimorar os processos de tratamento térmico do seu laboratório com soluções precisas de atmosfera de hidrogênio?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos de alta temperatura avançados, adaptados para diversos laboratórios. Nossa linha de produtos inclui Fornos Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Quer seu objetivo seja acabamentos metálicos livres de óxido ou outras aplicações especializadas, nossa experiência garante desempenho e segurança ideais.

Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar seus processos específicos!

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a importância do ambiente térmico na calcinação? Obtenha Fases Cerâmicas Puras com a KINTEK

- Como um forno mufla de laboratório é utilizado durante o estágio de desaglomeração de corpos verdes de HAp? Controle Térmico de Precisão

- Qual é a importância da precisão do controle de temperatura em fornos de alta temperatura para dióxido de titânio dopado com carbono?

- Qual o papel de um forno de resistência em caixa de alta temperatura na sinterização? Dominando a Densificação de Tubos Eletrólitos

- Por que a calcinação é essencial para a formação da fase NaFePO4? Engenharia de Fosfato de Ferro e Sódio de Alto Desempenho