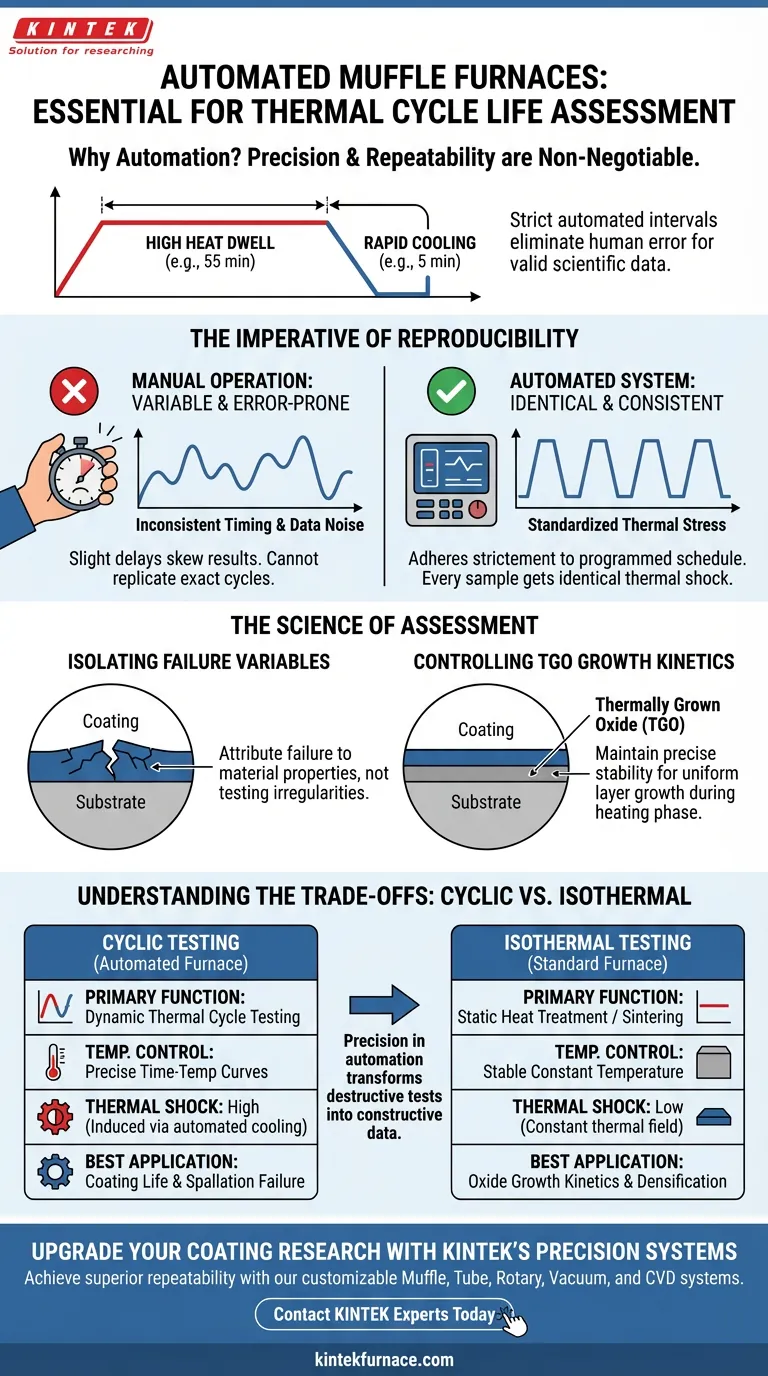

Um forno mufla automatizado controlado por programa de alta temperatura é necessário para executar curvas precisas de tempo-temperatura que a operação manual não consegue replicar. Ao automatizar rigorosamente intervalos específicos — como um ciclo rigoroso de 55 minutos em alta temperatura seguido por 5 minutos de resfriamento rápido — este equipamento elimina o erro humano, garantindo que cada amostra de revestimento seja submetida a um estresse térmico idêntico para uma avaliação científica válida.

Ponto principal: A avaliação da vida útil do ciclo térmico depende da repetibilidade do estresse. Sem a precisão temporal rigorosa fornecida pela automação, variações nos tempos de aquecimento e resfriamento introduziriam ruído nos dados, tornando impossível distinguir entre as propriedades intrínsecas de falha de um revestimento e condições de teste inconsistentes.

O Imperativo da Reprodutibilidade

Eliminando a Variabilidade Humana

Em cenários de teste manuais, pequenos atrasos na remoção de uma amostra ou flutuações no tempo podem distorcer os resultados. Um sistema automatizado adere estritamente à programação, garantindo que a transição entre aquecimento e resfriamento ocorra exatamente no mesmo segundo para cada ciclo.

Padronizando o Estresse Térmico

A vida útil do ciclo térmico é avaliada medindo o quão bem um revestimento suporta a expansão e contração repetidas. O forno garante que o choque térmico — a rápida mudança de temperatura — seja consistente em todas as amostras. Isso permite que os pesquisadores atribuam a falha especificamente às propriedades do material, em vez de irregularidades no procedimento de teste.

A Ciência da Avaliação do Ciclo Térmico

Isolando Variáveis de Falha

O objetivo principal desses testes é muitas vezes entender a falha por lascamento (quando o revestimento se solta). Garantindo ciclos idênticos, os pesquisadores podem comparar cientificamente como diferentes variáveis, como estados de pré-oxidação, afetam a vida útil do revestimento. Se o ciclo térmico variar, torna-se impossível correlacionar pré-condições específicas com o ponto de falha real.

Controlando a Cinética de Crescimento de Óxido

Enquanto o ciclo testa a adesão física, o tempo de permanência em alta temperatura impulsiona mudanças químicas. Durante a fase de aquecimento, elementos como alumínio ou cromo na camada de ligação reagem para formar uma camada de Óxido Crescido Termicamente (TGO). Fornos automatizados mantêm a estabilidade precisa necessária para crescer essas camadas uniformemente, garantindo que a degradação química corresponda ao estresse físico do ciclo.

Compreendendo as Compensações

Testes Cíclicos vs. Isotérmicos

É fundamental distinguir entre testes cíclicos e testes isotérmicos (temperatura constante). Enquanto um forno de alta temperatura padrão pode lidar com oxidação isotérmica simples (aquecimento de longo prazo sem flutuações), ele não consegue simular a tensão mecânica induzida por mudanças rápidas de temperatura. Usar um forno não programável para avaliação da vida útil do ciclo é fundamentalmente falho, pois carece da capacidade de automatizar as fases de resfriamento rápido que desencadeiam a falha mecânica.

Complexidade e Especificidade

Esses fornos são ferramentas especializadas projetadas para testes dinâmicos. Eles oferecem menos valor para tarefas simples, como sinterização em massa ou aumento da densidade do revestimento por meio de aquecimento estático. Se o objetivo for apenas melhorar a força de ligação por difusão atômica sem testes de estresse, um forno de resistência de caixa padrão pode ser mais econômico.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que seu equipamento corresponda aos seus objetivos de teste, considere o seguinte:

- Se o seu foco principal é Avaliação da Vida Útil do Ciclo Térmico: Você requer estritamente um forno automatizado e controlado por programa para replicar curvas específicas de aquecimento/resfriamento e induzir choque térmico consistente.

- Se o seu foco principal é Oxidação Isotérmica ou Sinterização: Um forno de caixa de alta temperatura padrão é suficiente para fornecer o campo térmico estável necessário para a cinética de crescimento de TGO ou densificação do revestimento.

A precisão na automação é a única maneira de transformar um teste destrutivo em um ponto de dados construtivo.

Tabela Resumo:

| Recurso | Forno Automatizado Controlado por Programa | Forno Isotérmico Padrão |

|---|---|---|

| Função Principal | Testes Dinâmicos de Ciclo Térmico | Tratamento Térmico Estático/Sinterização |

| Controle de Temperatura | Curvas Precisas de Tempo-Temperatura | Temperatura Constante Estável |

| Choque Térmico | Alto (Induzido por resfriamento automatizado) | Baixo (Campo térmico constante) |

| Erro Humano | Eliminado por intervalos programados | Possível durante temporização manual |

| Melhor Aplicação | Vida Útil do Revestimento e Falha por Lascamento | Cinética de Crescimento de Óxido e Densificação |

Atualize Sua Pesquisa de Revestimentos com os Sistemas de Precisão da KINTEK

Não deixe que erros de temporização manual comprometam seus dados científicos. Os fornos de alta temperatura automatizados da KINTEK são projetados para fornecer os ciclos térmicos rigorosos e repetíveis necessários para uma avaliação válida da vida útil do ciclo térmico.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos um conjunto completo de sistemas Muffle, de Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para os requisitos específicos do seu laboratório. Esteja você estudando a cinética de crescimento de TGO ou testando o lascamento de revestimentos, nossos sistemas fornecem a estabilidade e o controle que sua pesquisa exige.

Pronto para alcançar repetibilidade superior em seu laboratório?

Entre em Contato com os Especialistas da KINTEK Hoje

Guia Visual

Referências

- He Qin, Xiaoming You. Investigation of the Interface Diffusion Layer’s Impact on the Thermal Cycle Life of PS-PVD Thermal Barrier Coatings. DOI: 10.3390/coatings15010013

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que um forno mufla de alta temperatura é necessário para avaliar o teor de cinzas em pó de banana?

- Qual papel um forno mufla desempenha na avaliação da resistência à oxidação de WC-Fe-Ni-Co? Insights sobre testes de materiais

- Como o design da mufla contribui para o desempenho do forno? Aumente a Pureza, Uniformidade e Eficiência

- Por que um forno mufla é usado para um segundo tratamento térmico a 110°C? Desbloqueie a Adsorção Máxima de Carvão Ativado

- Qual é o benefício de personalizar um forno mufla? Alcance Precisão e Confiabilidade para Suas Aplicações Exclusivas

- Quais são os principais fatores a considerar ao comprar um forno mufla? Selecione o forno certo para o seu laboratório

- Como um forno mufla de alta temperatura converte pó de concha em CaO? Obtenha Óxido de Cálcio de Alta Pureza por Calcinação

- Quais são as vantagens de usar um Forno Mufla de Micro-ondas? Preparação de Carvão Ativado Mais Rápida e de Maior Qualidade