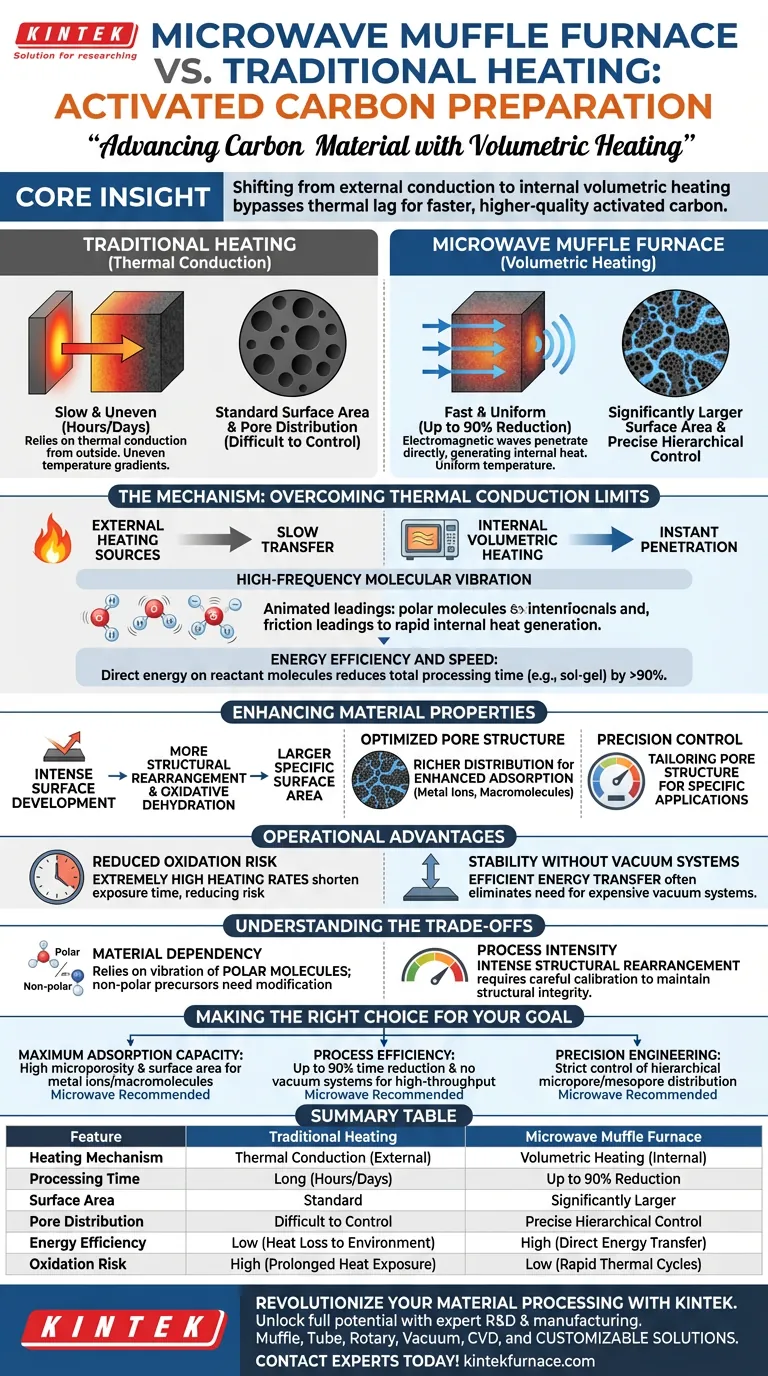

Um Forno Mufla de Micro-ondas muda fundamentalmente a preparação do carvão ativado, utilizando aquecimento volumétrico em vez de condução térmica tradicional. Este método usa radiação de micro-ondas para penetrar instantaneamente nas partículas precursoras, gerando calor de dentro para acelerar significativamente os tempos de processamento. O resultado não é apenas um processo mais rápido, mas um material superior caracterizado por maior microporosidade, uma área superficial específica maior e capacidade de adsorção aprimorada.

O Insight Central Ao mudar de fontes de aquecimento externas para aquecimento volumétrico interno, os fornos mufla de micro-ondas contornam o atraso térmico dos métodos tradicionais. Isso permite um desenvolvimento de superfície intenso e uniforme que produz carvão ativado de maior qualidade, capaz de desempenho superior na adsorção de íons metálicos e macromoléculas.

O Mecanismo de Aquecimento Volumétrico

Superando os Limites da Condução Térmica

Métodos de aquecimento tradicionais dependem da condução térmica, onde o calor é transferido lentamente do exterior do material para o núcleo. Isso geralmente resulta em gradientes de temperatura desiguais.

Forno Mufla de Micro-ondas utilizam ondas eletromagnéticas para penetrar diretamente nas camadas profundas das partículas precursoras. Isso gera calor em todo o volume do material simultaneamente.

Vibração Molecular de Alta Frequência

O sistema funciona induzindo vibrações de alta frequência em moléculas polares dentro do material.

Essa fricção gera calor interno rapidamente, levando a uma uniformidade de temperatura superior em comparação com fontes de aquecimento externas convencionais.

Eficiência Energética e Velocidade

Como a energia age diretamente nas moléculas reagentes, a transferência de energia é altamente eficiente.

Este mecanismo reduz drasticamente os ciclos experimentais. Em processos como procedimentos sol-gel, o tempo total de processamento (incluindo polimerização e secagem) pode ser reduzido em mais de 90 por cento.

Aprimorando as Propriedades do Material

Desenvolvimento Intenso de Superfície

O aquecimento interno rápido promove rearranjo estrutural e desidratação oxidativa mais intensos do que a ativação química isolada.

Isso leva à formação de uma área superficial específica significativamente maior, que é o principal indicador da qualidade do carvão ativado.

Estrutura de Poros Otimizada

A ativação assistida por micro-ondas promove uma distribuição mais rica de microporos e mesoporos.

Essa estrutura de poros hierárquica é crucial para o desempenho, aprimorando especificamente a capacidade do material de adsorver alvos complexos como íons metálicos e macromoléculas.

Controle de Precisão

A natureza do aquecimento por micro-ondas permite um controle preciso sobre a estrutura de poros dos géis de carbono.

Os pesquisadores podem ajustar o processo para obter distribuições específicas de microporos e mesoporos, adaptando o carbono para necessidades exatas de aplicação.

Vantagens Operacionais

Risco Reduzido de Oxidação

Métodos tradicionais de alta temperatura frequentemente expõem materiais a calor prolongado, aumentando o risco de oxidação indesejada.

As taxas de aquecimento extremamente altas de um reator de micro-ondas encurtam o tempo de exposição, reduzindo significativamente o risco de oxidação do material.

Estabilidade Sem Sistemas de Vácuo

A transferência de energia eficiente permite a caracterização estável de mudanças de emissividade durante ciclos térmicos rápidos.

Isso frequentemente elimina a necessidade de sistemas de vácuo caros, tipicamente necessários para proteger materiais durante o aquecimento convencional.

Compreendendo os Compromissos

Dependência do Material

O aquecimento por micro-ondas depende da vibração de moléculas polares.

A eficiência desse processo depende estritamente das propriedades dielétricas do material. Precursores que carecem de características polares podem não responder tão efetivamente ao aquecimento volumétrico sem modificação química ou impregnação.

Intensidade do Processo

O "rearranjo estrutural intenso" que cria poros superiores é uma força poderosa.

Embora isso leve a uma melhor adsorção, requer calibração cuidadosa. As taxas de aquecimento rápidas devem ser gerenciadas para garantir que a integridade estrutural do esqueleto de carbono seja mantida enquanto os poros estão sendo desenvolvidos.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um Forno Mufla de Micro-ondas é o investimento certo para sua aplicação, considere seus alvos específicos:

- Se seu foco principal é a Capacidade Máxima de Adsorção: Este método é superior para criar a alta microporosidade e a grande área superficial necessárias para adsorver íons metálicos e macromoléculas.

- Se seu foco principal é a Eficiência do Processo: A capacidade de reduzir os tempos de processamento em até 90% e eliminar sistemas de vácuo o torna a escolha ideal para operações de alto rendimento.

- Se seu foco principal é a Engenharia de Precisão: Escolha este método se você precisar controlar estritamente a distribuição hierárquica de microporos e mesoporos para aplicações de filtragem especializadas.

O aquecimento por micro-ondas transforma a preparação de carvão ativado de um processo térmico lento em uma capacidade de engenharia estrutural rápida e precisa.

Tabela Resumo:

| Recurso | Aquecimento Tradicional | Forno Mufla de Micro-ondas |

|---|---|---|

| Mecanismo de Aquecimento | Condução Térmica (Externa) | Aquecimento Volumétrico (Interno) |

| Tempo de Processamento | Longo (Horas/Dias) | Redução de até 90% |

| Área Superficial | Padrão | Significativamente Maior |

| Distribuição de Poros | Difícil de Controlar | Controle Hierárquico Preciso |

| Eficiência Energética | Baixa (Perda de Calor para o Ambiente) | Alta (Transferência Direta de Energia) |

| Risco de Oxidação | Alto (Exposição Prolongada ao Calor) | Baixo (Ciclos Térmicos Rápidos) |

Revolucione Seu Processamento de Materiais com a KINTEK

Desbloqueie todo o potencial de sua pesquisa de carbono com tecnologia de aquecimento de precisão. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de equipamentos de laboratório de alto desempenho, incluindo sistemas Mufla, Tubo, Rotativo, a Vácuo e CVD. Se você precisa de configurações padrão ou de uma solução personalizável adaptada às suas necessidades experimentais exclusivas, fornecemos as ferramentas para garantir propriedades de material superiores e eficiência de processo incomparável.

Pronto para aprimorar as capacidades do seu laboratório? Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução de forno perfeita!

Guia Visual

Referências

- Sylwia Kukowska, Katarzyna Szewczuk‐Karpisz. New fruit waste-derived activated carbons of high adsorption performance towards metal, metalloid, and polymer species in multicomponent systems. DOI: 10.1038/s41598-025-85409-0

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são os principais processos de tratamento térmico realizados em um forno tipo caixa? Obtenha Transformação Precisa de Material

- Qual função um Forno Mufla serve no pós-tratamento de filmes finos ZTO? Otimizar o Desempenho de Células Solares

- Qual é a função das Fornalhas Mufla na análise de matérias-primas? Otimize Sistemas de Energia com Qualificação Precisa

- Quais papéis o forno mufla elétrico e a retorta hermética desempenham na produção de biochar? Domine a Pirólise Controlada

- Por que a atmosfera do forno é importante em um forno mufla? Desbloqueie o Controle Preciso de Materiais

- Como os fornos mufla são utilizados em laboratórios odontológicos? Essencial para restaurações dentárias de precisão

- O que torna os fornos mufla adequados para instituições de ensino? Ferramentas Seguras e Econômicas para Laboratórios de Estudantes

- Qual é o papel técnico de um forno mufla na preparação de cinzas de lodo de tingimento? Otimizar a Ativação Pozolânica