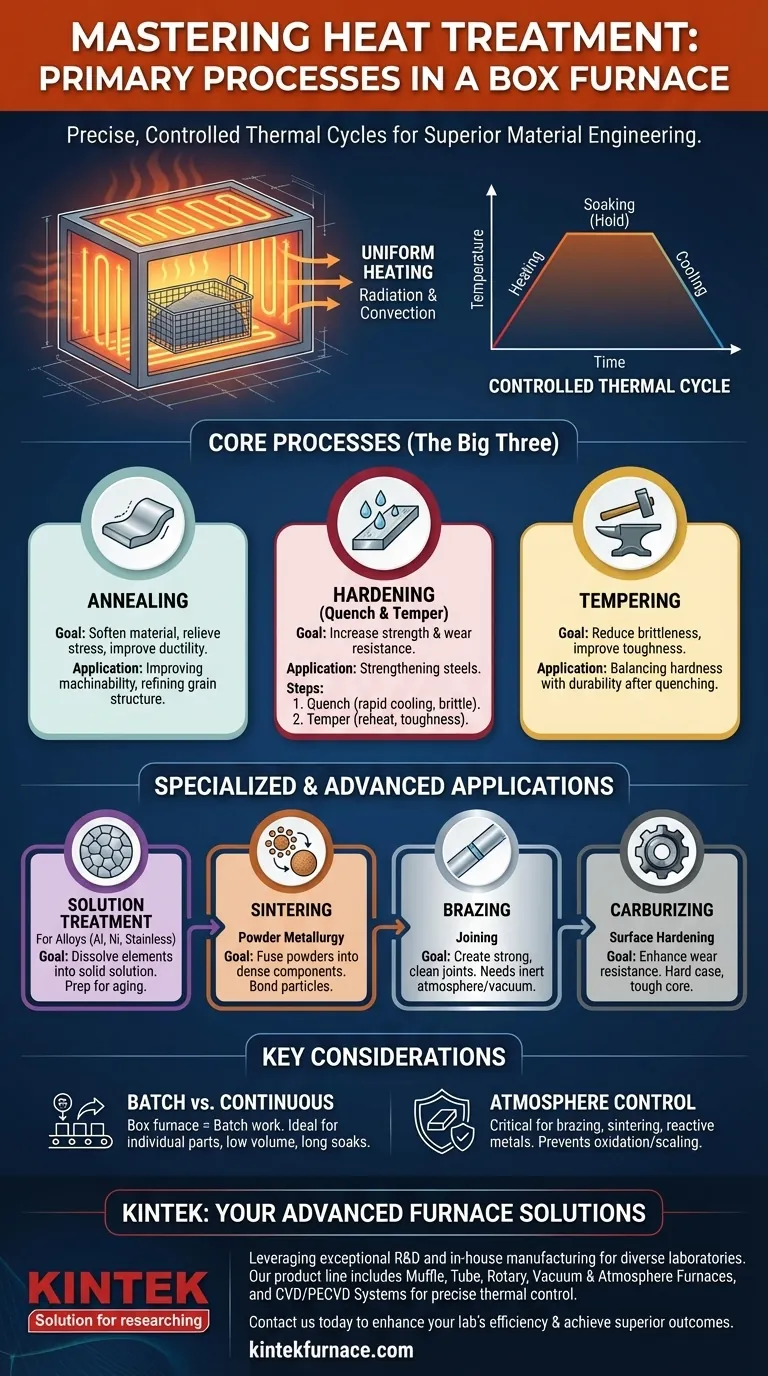

Em resumo, os principais processos de tratamento térmico realizados em um forno tipo caixa são recozimento, têmpera e revenimento. Esses fornos também são amplamente utilizados para aplicações mais especializadas, incluindo tratamento de solução para ligas, sinterização de pós metálicos e brasagem de componentes. O processo específico escolhido depende inteiramente do material a ser tratado e das propriedades finais desejadas, como aumento de dureza, melhoria da ductilidade ou redução de tensões internas.

Um forno tipo caixa é fundamentalmente uma ferramenta para executar ciclos térmicos precisos e pré-programados em um lote de materiais. Seu valor reside não apenas em sua capacidade de aquecer, mas em sua capacidade de aquecimento controlado, permanência em uma temperatura específica e resfriamento controlado para reengenhar deliberadamente a microestrutura interna de um material.

O Princípio Central: Ciclos Térmicos Controlados

Um forno tipo caixa opera com base em um princípio simples, mas crítico: fornecer um ambiente de aquecimento altamente uniforme e controlável. É um forno intermitente ou de "batelada" (batch), o que significa que as peças são carregadas, permanecem estacionárias durante todo o ciclo térmico e, em seguida, são descarregadas.

Como Ele Alcança o Aquecimento Uniforme

A câmara do forno utiliza uma combinação de radiação e convecção para transferir calor. Em temperaturas mais baixas, o movimento do gás quente (convecção) desempenha um papel, mas à medida que a temperatura sobe, a radiação térmica dos elementos de aquecimento e das paredes internas do forno se torna o método de transferência de calor dominante e altamente eficiente. Isso garante que a peça de trabalho seja aquecida uniformemente por todos os lados.

A Importância do Processamento em Batelada

O design de um forno tipo caixa — tipicamente com uma única porta para carregamento e descarregamento — o torna ideal para tratar peças individuais, pequenos lotes de produção ou materiais que exigem longos tempos de permanência ininterruptos. Ele oferece uma flexibilidade que um forno contínuo, projetado para linhas de produção de alto volume, não consegue.

Processos Comuns de Tratamento Térmico Explicados

Cada processo é uma receita exclusiva de temperatura e tempo, projetada para alcançar um resultado específico nas propriedades do material.

Recozimento: Para Amaciar e Aliviar Tensões

O recozimento envolve aquecer um metal a uma temperatura específica, mantê-lo lá e, em seguida, resfriá-lo muito lentamente. O objetivo principal é amaciar o material, tornando-o mais fácil de usinar ou moldar. Este processo também refina a estrutura de grãos e alivia as tensões internas que podem ter se acumulado durante as etapas anteriores de fabricação.

Têmpera: Resfriamento Rápido e Revenimento

A têmpera é tipicamente um processo de duas etapas usado em aços para aumentar dramaticamente a resistência e a resistência ao desgaste.

- Resfriamento Rápido (Quenching): O aço é aquecido a uma alta temperatura para transformar sua estrutura interna e, em seguida, resfriado rapidamente, mergulhando-o em um meio como água, óleo ou ar. Isso "congela" uma microestrutura muito dura, mas quebradiça, no lugar.

- Revenimento (Tempering): A peça temperada e quebradiça é então reaquecida a uma temperatura muito mais baixa. Esta etapa secundária alivia parte da tensão interna e reduz a fragilidade, resultando em um produto final que é duro e tenaz.

Tratamento de Solução: Para Ligas Especializadas

Usado principalmente para ligas não ferrosas como alumínio, níquel e aços inoxidáveis, o tratamento de solução envolve aquecer o material para dissolver os elementos de liga em uma solução sólida uniforme. Isso é seguido por um resfriamento rápido para fixar esses elementos no lugar, preparando o material para processos subsequentes de envelhecimento ou endurecimento por precipitação.

Processos Avançados e Especializados

Além do básico, os fornos tipo caixa — especialmente aqueles com atmosferas controladas — desbloqueiam capacidades adicionais.

Sinterização: Fundindo Pós em Sólidos

A sinterização é o processo de pegar pó metálico ou cerâmico compactado e aquecê-lo a uma temperatura ligeiramente abaixo do seu ponto de fusão. O calor faz com que as partículas se liguem e se fundam, criando um componente sólido e denso. Isso é fundamental para a metalurgia do pó.

Brasagem: Criando Juntas Fortes e Limpas

A brasagem usa um metal de enchimento com um ponto de fusão mais baixo para unir duas peças de um metal base. Quando realizada em um forno tipo caixa a vácuo ou atmosfera inerte, ela produz juntas excepcionalmente fortes e limpas, sem a necessidade de fluxo, prevenindo a oxidação e garantindo alta integridade.

Cementação: Endurecimento da Superfície

A cementação é um processo de endurecimento superficial onde uma peça de aço é aquecida em uma atmosfera rica em carbono. O carbono difunde-se na superfície da peça, criando uma "casca" externa muito dura e resistente ao desgaste, enquanto o "núcleo" interno permanece tenaz e dúctil.

Entendendo as Compensações (Trade-offs)

Embora versátil, um forno tipo caixa não é a solução universal. Entender suas limitações é fundamental para usá-lo de forma eficaz.

Processamento em Batelada vs. Fluxo Contínuo

A maior força de um forno tipo caixa é também sua principal limitação. Ele é projetado para trabalho em batelada. É ineficiente para peças padronizadas de alto volume que seriam melhor atendidas por um forno de esteira contínua ou empurrador integrado a uma linha de produção.

O Papel Crítico da Atmosfera

Um forno tipo caixa simples aquece as peças em ar ambiente, o que é aceitável para muitos tratamentos básicos de aço. No entanto, o oxigênio no ar causará formação de carepa e oxidação em altas temperaturas. Para processos como brasagem, sinterização ou tratamento de metais reativos, um forno especializado que possa manter uma atmosfera de gás inerte ou um vácuo é essencial para proteger a superfície da peça.

Tempo de Ciclo e Uso de Energia

Aquecer uma câmara de forno grande e bem isolada e o material interno leva tempo e energia. O mesmo se aplica ao resfriamento. O tempo total de ciclo para um único lote pode ser de muitas horas, o que deve ser levado em consideração no planejamento da produção.

Fazendo a Escolha Certa Para o Seu Objetivo

Para selecionar o processo correto, você deve primeiro definir seu objetivo para o material.

- Se seu foco principal é melhorar a usinabilidade e reduzir tensões: O recozimento é o processo correto para amaciar o material e torná-lo mais dúctil.

- Se seu foco principal é maximizar a dureza e a resistência ao desgaste: Um processo de têmpera de duas etapas (resfriamento rápido e revenimento) ou um tratamento de superfície como a cementação é o seu objetivo.

- Se seu foco principal é unir peças complexas ou criar peças a partir de pó: A brasagem ou sinterização, provavelmente exigindo um forno com atmosfera controlada ou vácuo, é o caminho necessário.

- Se seu foco principal é otimizar as propriedades de ligas de alumínio ou aço inoxidável: O tratamento de solução é o processo específico projetado para esses materiais.

Em última análise, o forno tipo caixa serve como um instrumento poderoso para a engenharia de materiais precisa e repetível.

Tabela Resumo:

| Processo | Objetivo Principal | Aplicações Principais |

|---|---|---|

| Recozimento | Amaciar o material, aliviar tensões | Melhorar a usinabilidade, reduzir tensões internas |

| Têmpera | Aumentar a dureza e a resistência ao desgaste | Reforço de aços via resfriamento rápido e revenimento |

| Revenimento | Reduzir a fragilidade, melhorar a tenacidade | Equilibrar dureza com durabilidade em peças temperadas |

| Tratamento de Solução | Dissolver elementos de liga uniformemente | Otimização de propriedades em ligas de alumínio e aço inoxidável |

| Sinterização | Fundir pós em componentes sólidos | Metalurgia do pó para peças densas |

| Brasagem | Criar juntas fortes e limpas | União de metais sem oxidação em atmosferas controladas |

| Cementação | Endurecer a camada superficial | Melhorar a resistência ao desgaste em aços com um núcleo tenaz |

Desbloqueie todo o potencial de seus processos de tratamento térmico com a KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Seja trabalhando com metais, ligas ou cerâmicas, nossos fornos garantem controle térmico preciso para processos como recozimento, têmpera e sinterização. Entre em contato conosco hoje para discutir como podemos melhorar a eficiência do seu laboratório e alcançar resultados superiores de materiais!

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que um forno de caixa de alta temperatura de laboratório é essencial para pós cerâmicos KNN? Dominando a Síntese de Estado Sólido

- Como um forno mufla é utilizado para o pós-processamento de cristais de AlN? Otimizar a Pureza da Superfície através da Oxidação em Estágios

- Qual o papel de um forno de resistência em caixa de alta temperatura na sinterização? Dominando a Densificação de Tubos Eletrólitos

- Qual é a importância do ambiente térmico na calcinação? Obtenha Fases Cerâmicas Puras com a KINTEK

- Por que o resfriamento imediato com água é necessário após a simulação térmica? Preservar a microestrutura da liga (CoCrNi)94Al3Ti3