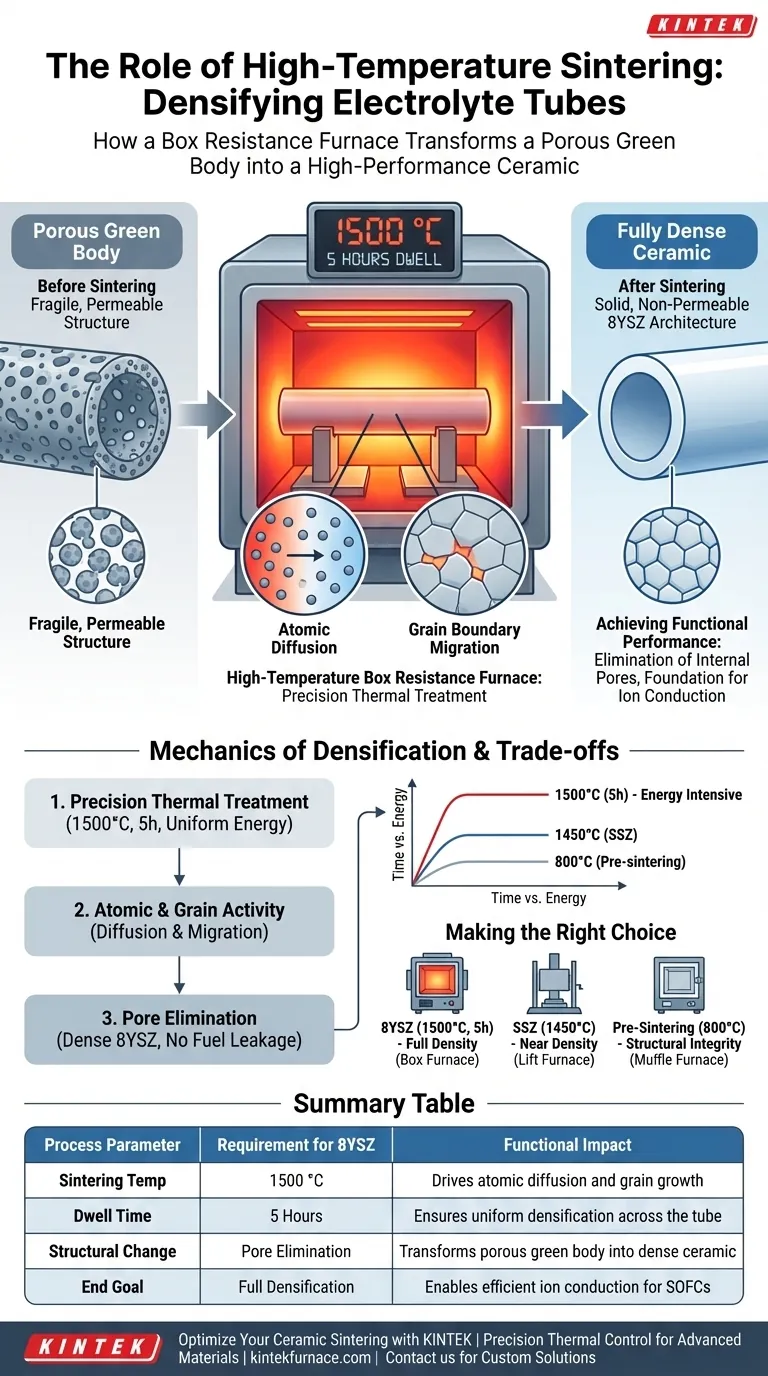

Um forno de resistência em caixa de alta temperatura atua como o recipiente principal para a densificação estrutural na fabricação de tubos de suporte de eletrólito. Ele fornece um ambiente térmico sustentado de 1500 °C por um período contínuo de 5 horas, impulsionando a difusão atômica e a migração de contorno de grão necessárias para transformar um corpo verde poroso em uma cerâmica sólida e totalmente densa, capaz de condução iônica de alto desempenho.

O forno não simplesmente aquece o material; ele o reestrutura fundamentalmente. Ao eliminar os poros internos por meio de controle térmico preciso, ele cria a arquitetura densa de 8YSZ (Zircônia Estabilizada com Ítria) necessária para a operação eficiente de Células de Combustível de Óxido Sólido (SOFCs).

A Mecânica da Densificação

Tratamento Térmico de Precisão

A função principal deste forno é manter um ambiente estável de 1500 °C.

Ao contrário das fases de pré-sinterização que podem ocorrer em temperaturas mais baixas (cerca de 800 °C), esta fase de alta temperatura é onde as propriedades finais do material são fixadas.

O forno mantém essa temperatura por 5 horas, garantindo que todo o tubo do eletrólito receba energia térmica uniforme.

Difusão Atômica e Migração

Nessas altas temperaturas, as partículas de cerâmica dentro do "corpo verde" (o tubo não queimado) tornam-se ativas.

O forno facilita a difusão atômica, onde os átomos se movem de áreas de alta concentração para baixa concentração.

Simultaneamente, ele promove a migração de contorno de grão, permitindo que os grãos de cerâmica cresçam e se liguem. Este é o mecanismo que fecha fisicamente as lacunas entre as partículas.

Alcançando o Desempenho Funcional

Eliminação de Poros Internos

A principal mudança física impulsionada pelo forno é a remoção da porosidade.

À medida que os contornos de grão migram, os poros internos são eliminados.

Isso transforma o tubo de uma estrutura frágil e permeável em uma cerâmica totalmente densa. Essa densidade é crítica, pois qualquer porosidade remanescente poderia permitir o vazamento de gases combustíveis, destruindo a eficiência da célula.

Base para a Condução Iônica

O objetivo final deste processo de sinterização é o desempenho eletroquímico.

A estrutura densa criada pelo forno fornece o caminho físico para a condução iônica.

Sem a densificação completa fornecida pelo tratamento de 1500 °C, o eletrólito 8YSZ careceria da integridade estrutural para suportar o transporte iônico necessário para as Células de Combustível de Óxido Sólido (SOFCs).

Entendendo os Compromissos

Tempo vs. Consumo de Energia

Alcançar a densidade total em 8YSZ requer uma entrada de energia significativa por um longo período.

Embora uma permanência de 5 horas a 1500 °C garanta a densificação, é um processo intensivo em energia em comparação com a pré-sinterização em temperaturas mais baixas ou o processamento de materiais alternativos como SSZ (que podem sinterizar a 1450 °C).

Especificidade do Material

É crucial ajustar os parâmetros do forno à química específica do material.

Embora um forno de resistência em caixa a 1500 °C seja ideal para 8YSZ, outros materiais como SSZ ou compostos à base de Li podem exigir perfis térmicos diferentes (por exemplo, 1450 °C ou 1143 K) ou tipos de forno diferentes (como fornos de elevação ou tubulares) para evitar degradação de fase ou sinterização excessiva.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o desempenho ideal de seus tubos de eletrólito, alinhe seu processamento térmico com seus requisitos específicos de material:

- Se o seu foco principal são Tubos de Eletrólito 8YSZ: Utilize um forno de resistência em caixa capaz de sustentar 1500 °C por pelo menos 5 horas para garantir a eliminação completa dos poros.

- Se o seu foco principal são Eletrólitos SSZ: Considere que uma temperatura ligeiramente mais baixa (1450 °C) em um forno de elevação pode ser suficiente para a densificação próxima à densidade teórica.

- Se o seu foco principal é a Pré-sinterização: Use um forno mufla padrão em temperaturas mais baixas (aproximadamente 800 °C) para estabelecer a integridade estrutural antes da queima final em alta temperatura.

O sucesso da sua SOFC depende inteiramente da densidade do eletrólito, tornando a estabilidade e a capacidade de temperatura do seu forno o fator decisivo na eficiência da célula.

Tabela Resumo:

| Parâmetro do Processo | Requisito para 8YSZ | Impacto Funcional |

|---|---|---|

| Temp. de Sinterização | 1500 °C | Impulsiona a difusão atômica e o crescimento de grãos |

| Tempo de Permanência | 5 Horas | Garante a densificação uniforme em todo o tubo |

| Mudança Estrutural | Eliminação de Poros | Transforma o corpo verde poroso em cerâmica densa |

| Objetivo Final | Densificação Completa | Permite a condução iônica eficiente para SOFCs |

Otimize Sua Sinterização de Cerâmica com KINTEK

O controle térmico de precisão é a diferença entre uma falha porosa e um eletrólito de alto desempenho. A KINTEK fornece Fornos de Resistência Muffle, Tubulares e em Caixa líderes na indústria, projetados para sustentar os rigorosos ambientes de 1500 °C necessários para a densificação de materiais avançados.

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para atender aos perfis térmicos exclusivos de 8YSZ, SSZ e outras cerâmicas especializadas.

Pronto para elevar a produção do seu laboratório? Entre em contato hoje mesmo para encontrar sua solução de forno personalizada.

Guia Visual

Referências

- Zeyu Lin, Bo Liang. Ammonia-Fueled Tubular Solid Oxide Fuel Cell Using a Plasma-Enhanced Cracking Reactor. DOI: 10.1021/acs.energyfuels.5c03027

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Que precauções de segurança elétrica devem ser tomadas com um forno mufla? Passos essenciais para prevenir choques elétricos e incêndios

- Qual é a conclusão em relação à comparação entre fornos mufla e fornos a vácuo? Escolha o Forno Certo para o Seu Processo

- Qual o papel de um forno de laboratório de alta temperatura na ativação de catalisadores? Aumenta a Área de Superfície e o Desempenho

- Quais recursos estão incluídos no console de controle de temperatura de fornos de caixa? Alcance Precisão e Repetibilidade no Processamento Térmico

- Quais são os avanços tecnológicos mais recentes em fornos mufla? Descubra Inovações em Precisão, Eficiência e Controle

- Como a calcinação em forno mufla a 900°C por 13 horas forma estruturas catódicas do tipo P2?

- Qual é a diferença entre um forno mufla e um forno de estufa? Um Guia para o Processamento de Alta Temperatura e Pureza

- Como o design selado do forno mufla aprimora a segurança? Proteja os Operadores e Garanta a Integridade do Processo