Em sua essência, o design selado de um forno mufla aprimora a segurança ao criar uma barreira física que isola três componentes críticos um do outro: o operador, o material que está sendo aquecido (a amostra) e a fonte de aquecimento. Essa separação é o princípio fundamental que previne queimaduras, contém fumos perigosos e garante um processo estável e previsível, essencial para trabalhar com segurança em temperaturas extremas.

A câmara mufla selada não é apenas um recipiente; é um ambiente controlado. Sua principal função de segurança é conter o calor, as reações químicas perigosas e os subprodutos do processo, protegendo o usuário, o equipamento e a integridade da própria amostra.

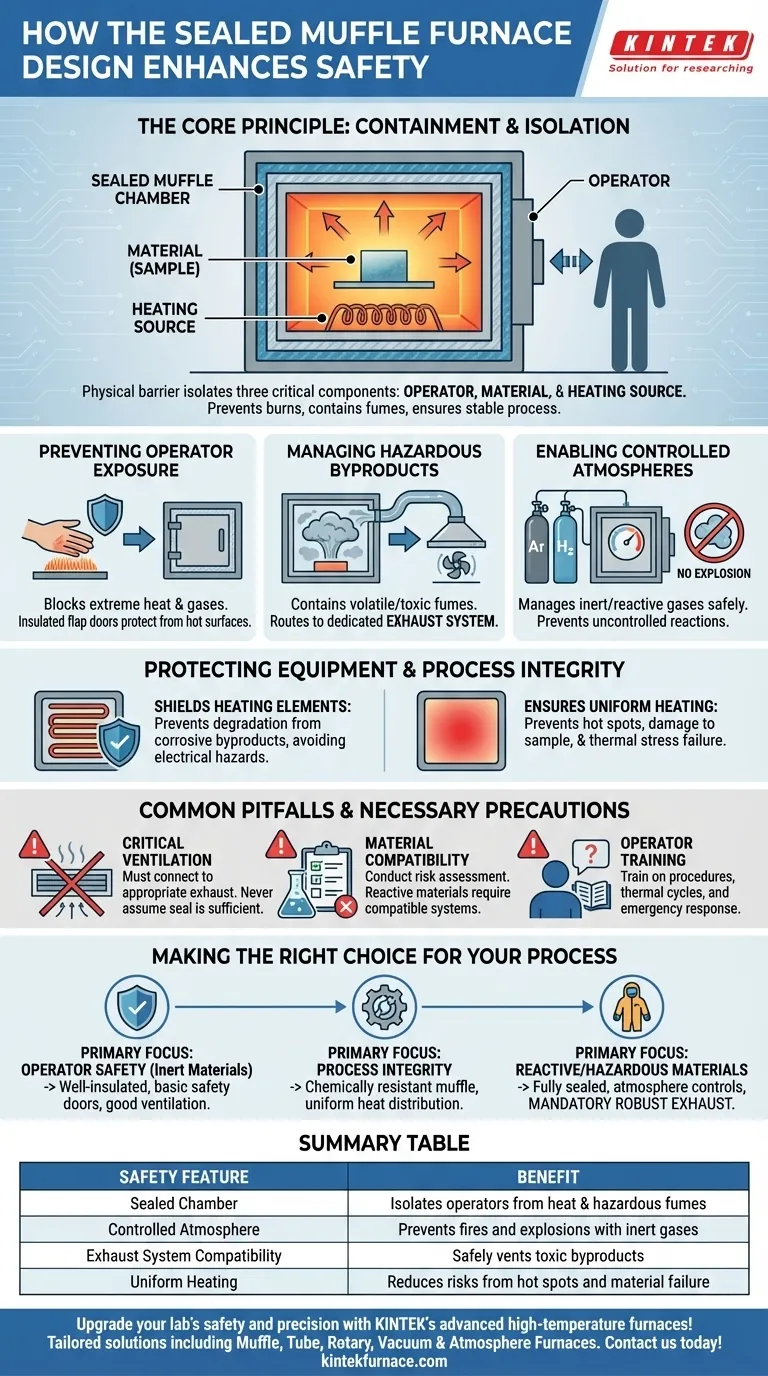

O Princípio Central: Contenção e Isolamento

A principal vantagem de segurança de um forno mufla decorre de seu design, onde uma câmara interna — a "mufla" — é isolada tanto do ambiente externo quanto dos elementos de aquecimento. Isso cria múltiplas camadas de proteção.

Prevenção da Exposição Direta do Operador

O risco mais imediato no trabalho em altas temperaturas é a lesão térmica. A câmara selada, combinada com um isolamento robusto, contém o calor extremo dentro do forno.

Recursos como portas basculantes isoladas ou entradas de ar ajustáveis protegem ainda mais os operadores de superfícies quentes e de quaisquer gases quentes que possam escapar quando o forno é aberto.

Gerenciamento de Subprodutos Perigosos

O aquecimento de materiais pode liberar gases voláteis, corrosivos ou tóxicos. Um design selado é crucial para conter esses subprodutos.

Essa contenção permite que os vapores sejam gerenciados com segurança, geralmente roteando-os para um sistema de exaustão ou capela de exaustão dedicada. Isso evita a liberação de substâncias nocivas no laboratório ou espaço de trabalho.

Viabilizando Atmosferas Controladas

Muitos processos avançados requerem uma atmosfera específica, como um gás inerte como argônio ou um reativo como hidrogênio. Uma câmara selada é a única maneira de gerenciar essas condições com segurança.

A introdução de gases reativos em um ambiente não selado com calor intenso e oxigênio criaria um risco significativo de incêndio ou explosão. O design selado previne reações descontroladas ao isolar o processo do ar ambiente.

Como o Isolamento Protege a Integridade do Equipamento e do Processo

A segurança vai além de apenas proteger o pessoal. Um sistema estável e previsível é inerentemente mais seguro, e o design selado contribui diretamente para a confiabilidade do forno e a integridade do trabalho realizado.

Protegendo os Elementos de Aquecimento

A mufla atua como uma barreira de proteção para os elementos de aquecimento. Subprodutos do processo, como fumos ou pós corrosivos, podem degradar e destruir os elementos de aquecimento com o tempo.

A proteção desses elementos previne falhas no equipamento, o que poderia levar a perigos elétricos ou flutuações de temperatura inesperadas que comprometem a segurança.

Garantindo um Aquecimento Uniforme e Previsível

A mufla selada é projetada com materiais como alumina ou cerâmicas refratárias para garantir uma distribuição de calor uniforme. Isso previne pontos quentes que poderiam danificar a amostra ou a própria câmara.

Ao evitar o contato direto com chamas ou bobinas de aquecimento, o forno fornece aquecimento uniforme, o que é fundamental para o controle do processo e evita tensões térmicas que podem levar à falha do material.

Armadilhas Comuns e Precauções Necessárias

Um design selado é um recurso de segurança poderoso, mas não é infalível. Sua eficácia depende do uso adequado e de sistemas suplementares.

A Necessidade Crítica de Ventilação

Conter gases é apenas metade da solução. Se esses gases não forem ventilados, a pressão pode aumentar dentro da câmara, criando um risco de ruptura ou uma liberação súbita de fumos perigosos quando a porta for aberta.

Um forno selado usado para processos que geram vapores deve ser conectado a um sistema de exaustão apropriado. Nunca presuma que a vedação sozinha é suficiente.

Compatibilidade de Materiais e Avaliação de Risco

Nem todos os materiais podem ser aquecidos com segurança em um forno mufla padrão. Algumas substâncias podem liberar compostos altamente reativos ou explosivos em altas temperaturas.

Sempre realize uma avaliação de risco completa dos seus materiais. Certifique-se de que a construção do forno e os sistemas de ventilação sejam compatíveis com os subprodutos específicos que seu processo irá gerar.

Ignorar o Treinamento do Operador

Recursos de segurança reduzem o risco, mas não o eliminam. Os operadores devem ser treinados nos procedimentos específicos para carregar, descarregar e programar o forno.

Entender como gerenciar ciclos térmicos e como responder em uma emergência é tão importante quanto os mecanismos de segurança integrados do forno.

Fazendo a Escolha Certa para o Seu Processo

O nível de segurança e controle de que você precisa depende inteiramente de sua aplicação. Use seu objetivo principal para guiar sua avaliação do design selado de um forno.

- Se seu foco principal for a segurança do operador com materiais inertes: Um forno bem isolado com mecanismos básicos de segurança da porta e boa ventilação é suficiente.

- Se seu foco principal for a integridade e repetibilidade do processo: Priorize um forno com um material de mufla quimicamente resistente que garanta uma distribuição de calor uniforme.

- Se seu foco principal for trabalhar com materiais reativos ou perigosos: Uma câmara totalmente selada com controles de atmosfera integrados e um sistema de exaustão robusto e obrigatório é inegociável.

Em última análise, o design selado transforma o forno mufla de um simples forno em um instrumento preciso e seguro para aplicações de alta temperatura.

Tabela Resumo:

| Recurso de Segurança | Benefício |

|---|---|

| Câmara Selada | Isola os operadores do calor e dos fumos perigosos |

| Atmosfera Controlada | Previne incêndios e explosões com gases inertes |

| Compatibilidade com Sistema de Exaustão | Ventila com segurança os subprodutos tóxicos |

| Aquecimento Uniforme | Reduz os riscos de pontos quentes e falha de material |

Atualize a segurança e a precisão do seu laboratório com os fornos de alta temperatura avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos soluções personalizadas como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que seus requisitos experimentais exclusivos sejam atendidos para maior proteção do operador e integridade do processo. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações de alta temperatura!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO