O principal papel técnico de um forno mufla neste contexto é a ativação térmica do material residual. Ao submeter o lodo de tingimento a altas temperaturas controladas — especificamente em torno de 400 °C — o forno elimina eficazmente a humidade e a matéria orgânica volátil. Este processo altera quimicamente o lodo, ativando as suas propriedades pozolânicas e transformando-o num material cimentício suplementar viável capaz de substituir o cimento padrão.

O forno mufla serve como o vaso de reação crítico que converte resíduos industriais perigosos num recurso de construção estabilizado. Ao controlar precisamente o ambiente térmico, garante a destruição de impurezas enquanto otimiza a reatividade química do material para uso em sistemas de concreto.

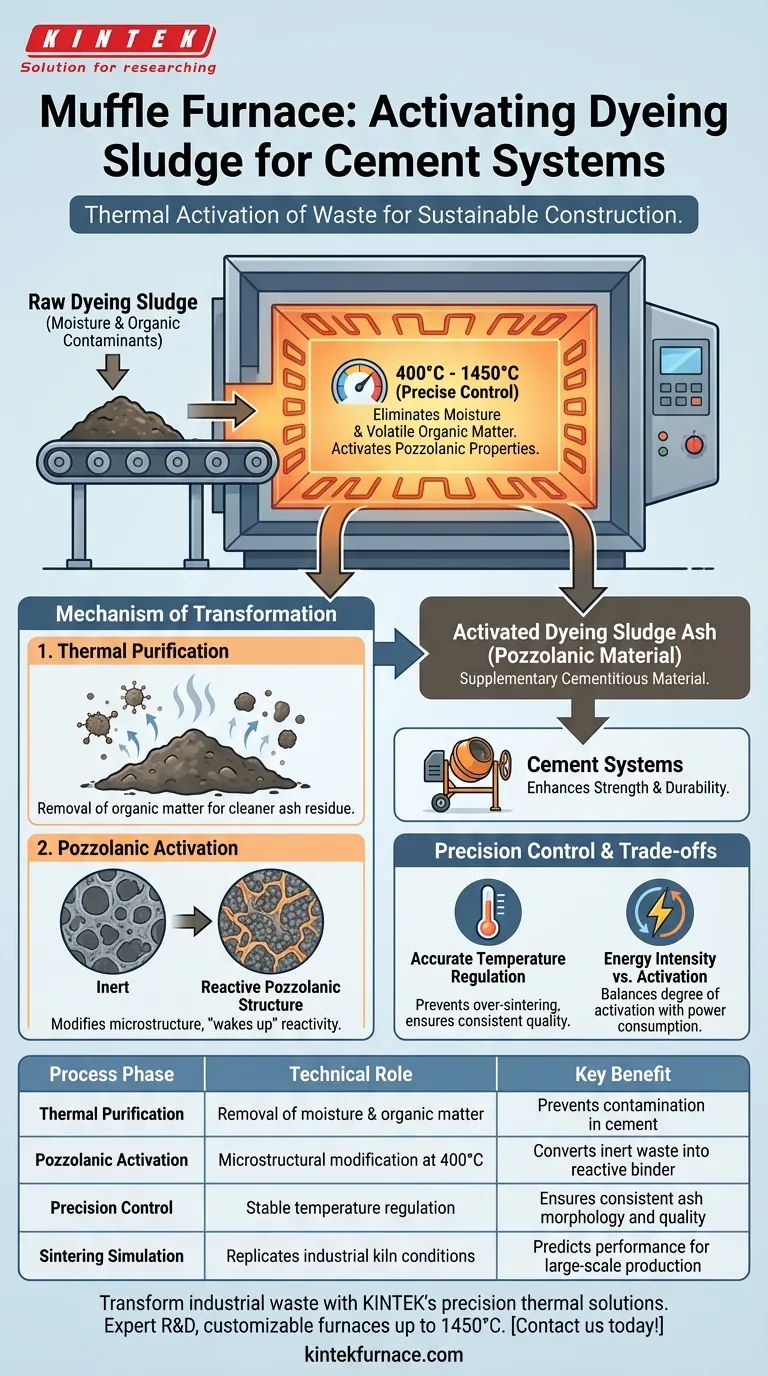

O Mecanismo de Transformação

Purificação Térmica

O lodo de tingimento bruto contém quantidades significativas de humidade e contaminantes orgânicos que seriam prejudiciais ao desempenho do concreto. O forno mufla fornece um ambiente térmico consistente para incinerar estas impurezas.

Ao manter uma temperatura estável (por exemplo, 400 °C), o forno garante a remoção completa da matéria orgânica. Isto deixa um resíduo de cinza mais limpo que é quimicamente compatível com os processos de hidratação do cimento.

Ativação Pozolânica

Para além da secagem simples, o forno facilita uma mudança de fase química conhecida como ativação. O tratamento térmico modifica a microestrutura do lodo.

Este processo de aquecimento "desperta" a reatividade pozolânica do material. Sem este histórico térmico específico, o lodo permaneceria um enchimento inerte; com ele, a cinza torna-se um agente reativo que contribui para a resistência e durabilidade do compósito de cimento final.

O Papel do Controlo de Precisão

Regulação Precisa da Temperatura

Embora a preparação de cinzas de lodo geralmente vise temperaturas moderadas como 400 °C, o forno mufla é projetado para controlo de alta precisão numa vasta gama.

Fornos de ponta podem atingir temperaturas ultra-altas (1350°C a 1450°C) para simular fornos de cimento industriais. Esta capacidade garante que, ao visar 400 °C para o lodo, a temperatura é mantida com estabilidade absoluta, evitando picos de temperatura que poderiam alterar indesejavelmente a morfologia da cinza.

Simulação de Condições Industriais

O forno mufla permite aos investigadores replicar as condições de produção em larga escala num ambiente de laboratório.

Permite o estudo de reações em fase sólida e processos de sinterização. Isto garante que a cinza de lodo de tingimento resultante terá um desempenho previsível quando ampliada para uso em projetos de construção reais.

Compreendendo as Compensações

Sensibilidade à Temperatura

A qualidade da cinza final depende muito da manutenção da janela de temperatura correta.

Se a temperatura for muito baixa, impurezas orgânicas podem permanecer, enfraquecendo a ligação do cimento. Se a temperatura for descontrolada ou excessiva, pode levar à sinterização excessiva, o que poderia reduzir a área superficial e a reatividade das partículas de cinza.

Intensidade Energética

Embora eficaz, o uso de um forno mufla representa uma entrada de energia significativa no ciclo de preparação do material.

Os operadores devem equilibrar o grau de ativação alcançado contra o custo energético do tratamento térmico. O objetivo é encontrar a temperatura mínima necessária (por exemplo, os 400 °C citados) para alcançar a máxima atividade pozolânica sem consumo de energia desnecessário.

Otimizando o Processo para os Seus Objetivos

Para tirar o máximo proveito da preparação de cinzas de lodo de tingimento, alinhe as configurações do seu forno com os seus objetivos específicos:

- Se o seu foco principal for Remediação de Resíduos: Garanta que o tempo de permanência no forno seja suficiente a 400 °C para garantir a destruição total de todos os poluentes orgânicos e compostos voláteis.

- Se o seu foco principal for Resistência do Cimento: Priorize a estabilidade precisa da temperatura para maximizar a ativação pozolânica sem causar aglomeração de partículas ou vitrificação.

O tratamento térmico controlado é a ponte entre resíduos industriais brutos e materiais de construção sustentáveis de alto desempenho.

Tabela Resumo:

| Fase do Processo | Papel Técnico | Benefício Chave |

|---|---|---|

| Purificação Térmica | Remoção de humidade e matéria orgânica | Previne contaminação na hidratação do cimento |

| Ativação Pozolânica | Modificação microestrutural a 400°C | Converte resíduos inertes em ligante reativo |

| Controlo de Precisão | Regulação estável da temperatura | Garante morfologia e qualidade consistentes da cinza |

| Simulação de Sinterização | Replicam condições de forno industrial | Prevê o desempenho para produção em larga escala |

Transforme os seus resíduos industriais em recursos de construção de alto valor com as soluções térmicas de precisão da KINTEK. Apoiados por P&D e fabrico especializados, oferecemos fornos Muffle, Tube, Rotary e Vacuum personalizáveis projetados para atingir até 1450°C com estabilidade absoluta. Quer esteja a otimizar a atividade pozolânica ou a simular a sinterização industrial, a KINTEK fornece a fiabilidade que o seu laboratório exige. Contacte-nos hoje para encontrar o seu sistema de forno de alta temperatura perfeito!

Guia Visual

Referências

- Dongyang Tian, Shuang Lü. Carbon sequestration and environmental impacts in ternary blended cements using dyeing sludge and papermaking sludge. DOI: 10.1186/s43065-024-00109-9

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como o forno mufla evita condições de descontrole térmico? Garanta Operações Seguras e Confiáveis em Altas Temperaturas

- Qual é a aplicação principal de um forno mufla no processamento de alcatrão de hulha? Otimize os seus resultados de pirólise

- Como um forno mufla contribui para a eficiência energética? Obtenha Economia de Custos e Aquecimento Preciso

- Como um forno mufla industrial contribui para o tratamento térmico de suportes de γ-Al2O3? Otimizar a Transição de Fase

- Qual o papel de um forno mufla de alta precisão na pré-calcinação de pós cerâmicos? Controle Mestre de Fase e Pureza

- Quais são os materiais de isolamento térmico utilizados em fornos mufla? Escolha o Isolamento Certo para Eficiência e Durabilidade

- Quais são as considerações finais ao escolher um forno mufla? Garanta Valor a Longo Prazo e Segurança

- Quais são as principais características do design da porta do forno mufla? Garanta Vedação Ótima, Durabilidade e Segurança