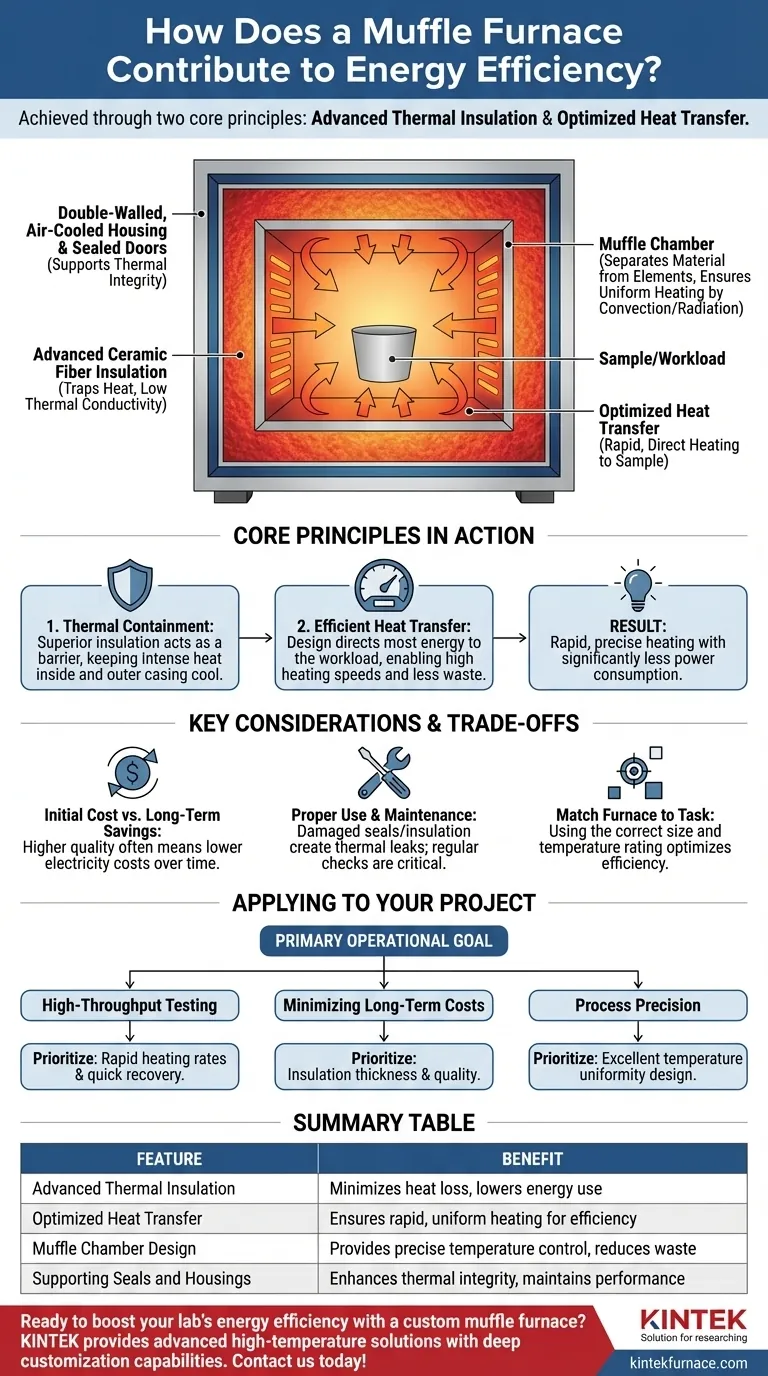

Em sua essência, um forno mufla alcança eficiência energética através de dois princípios fundamentais que trabalham em conjunto. Ele utiliza isolamento térmico avançado para reter o calor dentro da câmara, evitando a perda de energia para o ambiente circundante, e seu design garante que o calor gerado seja transferido de forma rápida e uniforme para a carga de trabalho.

O desafio de qualquer processo de alta temperatura é atingir e manter uma temperatura estável sem consumo excessivo de energia. Um forno mufla aborda isso criando um sistema térmico altamente contido onde a energia mínima é desperdiçada, permitindo um aquecimento rápido e preciso com significativamente menos energia do que designs mais antigos ou menos sofisticados.

A Anatomia de um Forno Mufla Eficiente

Para entender sua eficiência, é preciso analisar como o forno é construído como um sistema completo. Cada componente é projetado para reter ou direcionar eficazmente o calor.

O Princípio da Contenção Térmica

A principal fonte de eficiência energética é o isolamento superior. A câmara do forno é revestida com isolamento de fibra cerâmica espessa, leve e à prova de fogo.

Este material possui uma condutividade térmica extremamente baixa, o que significa que é muito ineficiente na transferência de calor. Isso atua como uma barreira térmica, mantendo o calor intenso dentro da câmara e a carcaça externa fria ao toque.

Otimizando a Transferência de Calor para a Câmara

Enquanto o isolamento impede que o calor escape para fora, ele também é projetado para refletir e transferir calor eficientemente para dentro.

Os elementos de aquecimento são posicionados ao redor da "mufla" ou câmara. O isolamento garante que a vasta maioria da energia irradiada por esses elementos seja direcionada para a câmara e absorvida pela amostra, e não perdida nas paredes do forno.

Esta transferência interna eficiente é a razão pela qual os fornos mufla têm altas velocidades de aquecimento, atingindo sua temperatura alvo rapidamente e economizando energia durante os ciclos de aquecimento.

O Papel da Própria Mufla

O termo "mufla" refere-se à câmara que separa o material a ser aquecido da radiação direta e dos subprodutos de combustão dos elementos de aquecimento.

Essa separação garante que a amostra seja aquecida uniformemente por convecção e radiação dentro da câmara, e não por exposição direta e irregular aos elementos. Isso proporciona um controle térmico preciso, que é uma forma de eficiência de processo, evitando amostras arruinadas e execuções desperdiçadas.

Recursos de Design de Suporte

A eficiência é ainda mais aprimorada por detalhes de design como carcaças de parede dupla e resfriadas a ar e portas hermeticamente seladas e isoladas. Esses recursos minimizam quaisquer vias restantes para o escape de calor, contribuindo para a integridade térmica geral do sistema.

Compreendendo os Prós e Contras e Considerações

Embora altamente eficiente, um forno mufla é um equipamento especializado. Compreender suas limitações é fundamental para tomar uma decisão informada.

Custo Inicial vs. Economia Operacional

Forneiras mufla modernas e eficientes geralmente têm um preço de compra inicial mais alto devido à qualidade do isolamento, controles digitais e construção geral.

No entanto, esse investimento inicial é tipicamente compensado ao longo da vida útil do forno por economias significativas nos custos de eletricidade, especialmente em ambientes onde o forno é usado com frequência.

A Importância do Uso Correto

A eficiência de um forno está diretamente ligada à sua condição. Uma vedação de porta danificada ou um isolamento interno rachado criarão um grande vazamento térmico, aumentando drasticamente o consumo de energia e comprometendo a estabilidade da temperatura.

Inspeção regular e manutenção adequada são cruciais para preservar o desempenho energeticamente eficiente no qual você investiu.

Combinando o Forno com a Tarefa

A eficiência é relativa à aplicação. Usar um forno grande para uma amostra muito pequena é inerentemente ineficiente, pois você está pagando para aquecer um volume grande e vazio.

Da mesma forma, selecionar um forno com uma classificação de temperatura que excede em muito suas necessidades pode ser menos eficiente do que escolher um otimizado para sua faixa de temperatura específica.

Como Aplicar Isso ao Seu Projeto

Sua escolha deve ser guiada pelo seu principal objetivo operacional.

- Se o seu foco principal é o teste de alto rendimento: Priorize um modelo com taxas de aquecimento rápidas documentadas e recuperação rápida de temperatura, que são resultados diretos da transferência de calor eficiente.

- Se o seu foco principal é minimizar os custos operacionais de longo prazo: Analise as especificações de espessura e qualidade do isolamento, pois este é o maior fator na redução do uso sustentado de energia.

- Se o seu foco principal é a precisão do processo: Selecione um forno onde o design da mufla seja explicitamente declarado para fornecer excelente uniformidade de temperatura, garantindo resultados repetíveis e precisos.

Ao entender como esses princípios de design se traduzem em desempenho, você pode selecionar um forno que atenda tanto aos seus requisitos técnicos quanto ao seu orçamento operacional.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Isolamento Térmico Avançado | Minimiza a perda de calor, reduz o uso de energia |

| Transferência de Calor Otimizada | Garante aquecimento rápido e uniforme para eficiência |

| Design da Câmara da Mufla | Proporciona controle preciso da temperatura, reduz o desperdício |

| Vedações e Carcaças de Suporte | Melhora a integridade térmica, mantém o desempenho |

Pronto para aumentar a eficiência energética do seu laboratório com um forno mufla personalizado? Aproveitando P&D excepcional e fabricação própria, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como podemos ajudá-lo a economizar energia e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica