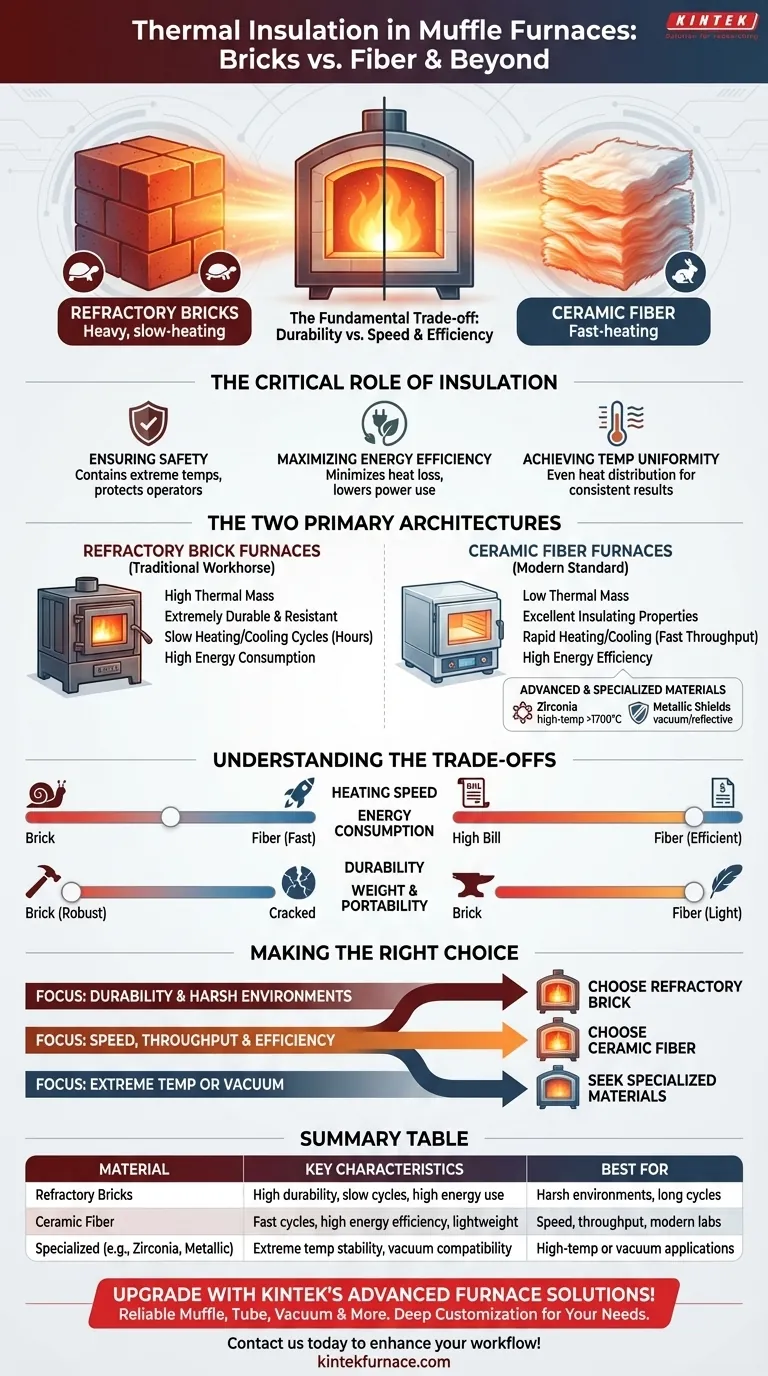

Em sua essência, o desempenho de um forno mufla é definido pelo seu isolamento térmico. A grande maioria desses fornos depende de um de dois materiais principais: tijolos refratários densos ou fibra cerâmica leve. Esses materiais ditam não apenas a eficiência e a segurança do forno, mas também todo o seu caráter operacional, desde a velocidade de aquecimento até a durabilidade.

A escolha entre os materiais de isolamento representa um trade-off fundamental. Tijolos refratários oferecem durabilidade excepcional ao custo de desempenho lento e alto consumo de energia, enquanto a fibra cerâmica proporciona aquecimento rápido e excelente eficiência, mas é mecanicamente mais frágil.

O Papel Crítico do Isolamento

O isolamento adequado não é um recurso secundário; é central para a função, segurança e eficiência do forno. Entender seu propósito é fundamental para apreciar as diferenças entre os tipos de fornos.

Garantindo Segurança e Estabilidade

O isolamento de alta qualidade contém temperaturas extremas dentro da câmara de aquecimento. Isso impede que a carcaça externa do forno fique perigosamente quente, protegendo tanto os operadores quanto os equipamentos sensíveis próximos contra danos causados pelo calor.

Maximizando a Eficiência Energética

A perda de calor é energia e dinheiro desperdiçados. O isolamento eficaz minimiza a energia térmica que escapa do forno, levando a um consumo de energia significativamente menor e a temperaturas internas mais estáveis durante a operação.

Alcançando a Uniformidade de Temperatura

Um bom isolamento garante que o calor seja distribuído uniformemente por toda a câmara. Essa uniformidade é crítica para aplicações que exigem processamento térmico preciso e consistente dos materiais.

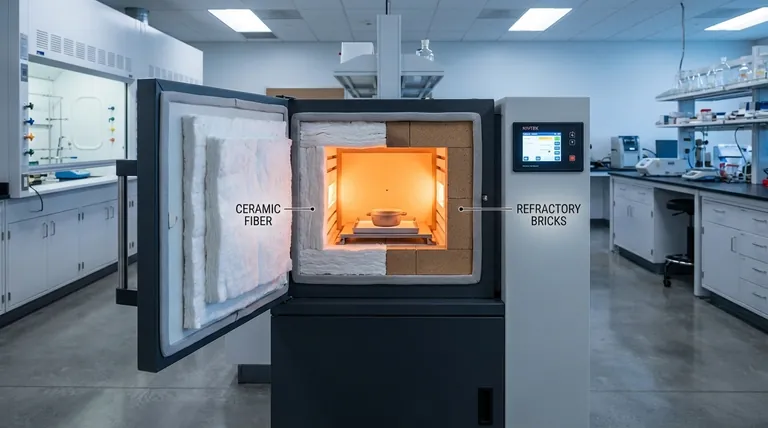

As Duas Arquiteturas de Isolamento Primárias

Os fornos mufla são fundamentalmente categorizados pelo seu projeto de isolamento. Cada abordagem possui um perfil distinto de pontos fortes e fracos.

Fornos de Tijolos Refratários: O Cavalo de Batalha Tradicional

Esses fornos são construídos com tijolos refratários pesados e densos. Essa construção lhes confere uma massa térmica muito alta, o que significa que eles absorvem uma grande quantidade de calor.

Essa massa elevada os torna extremamente duráveis e resistentes ao desgaste mecânico. No entanto, também significa que eles aquecem e esfriam muito lentamente, muitas vezes levando várias horas para um ciclo completo.

Fornos de Fibra Cerâmica: O Padrão Moderno

Os fornos modernos utilizam predominantemente isolamento feito de fibra cerâmica leve e porosa. Este material tem uma massa térmica muito baixa e excelentes propriedades isolantes.

O principal benefício é a velocidade. Um forno de fibra cerâmica pode atingir sua temperatura alvo e esfriar muito mais rapidamente do que um modelo revestido de tijolos. Isso leva a uma vazão mais rápida e a uma eficiência energética significativamente melhor, pois menos energia é desperdiçada aquecendo o próprio isolamento.

Materiais Avançados e Especializados

Para aplicações de temperatura extrema ou especializadas, como ambientes a vácuo, outros materiais são utilizados. Estes podem incluir fibras cerâmicas de grau de zircônia de alto desempenho para melhor estabilidade acima de 1700°C ou escudos metálicos refletivos (molibdênio, tungstênio) que bloqueiam a radiação de calor.

Também é importante distinguir o isolamento da própria câmara de mufla. A câmara interna, que contém a amostra, é frequentemente feita de materiais como quartzo ou alumina por sua inércia química e integridade em altas temperaturas.

Entendendo os Trade-offs: Tijolo vs. Fibra

A escolha de um forno exige ponderar as trocas claras entre essas duas tecnologias de isolamento.

Velocidade de Aquecimento e Resfriamento

A fibra cerâmica é a vencedora indiscutível em velocidade. Sua baixa massa térmica permite rápidas mudanças de temperatura, tornando-a ideal para laboratórios com alta vazão de amostras. Fornos de tijolos são inerentemente lentos.

Consumo de Energia

Como não precisam aquecer toneladas de tijolos densos, os fornos de fibra cerâmica são muito mais eficientes energeticamente. Um forno de tijolos consome uma porção significativa de sua energia apenas para elevar o isolamento à temperatura.

Durabilidade e Contaminação

Os tijolos refratários são mecanicamente robustos e podem suportar manuseio brusco e derramamentos químicos melhor do que a fibra. As fibras cerâmicas podem se degradar com o tempo, especialmente se perturbadas fisicamente, e podem liberar partículas na câmara.

Peso e Portabilidade

A diferença é dramática. Os fornos de fibra cerâmica são significativamente mais leves e compactos, tornando-os mais fáceis de instalar e mover. Fornos de tijolos são extremamente pesados e são considerados instalações permanentes.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada por suas necessidades operacionais e prioridades específicas.

- Se seu foco principal é durabilidade e resistência a um ambiente hostil: Escolha um forno de tijolos refratários, especialmente se ciclos longos forem aceitáveis.

- Se seu foco principal é velocidade, vazão e eficiência energética: Um forno de fibra cerâmica é a escolha clara para a maioria dos laboratórios e instalações de produção modernos.

- Se seu foco principal é temperatura extrema ou trabalho a vácuo: Procure fornos especializados que especifiquem isolamento de grau de zircônia ou escudos de calor metálicos.

Compreender o material de isolamento permite que você olhe além da folha de especificações e selecione uma ferramenta que realmente corresponda ao seu fluxo de trabalho.

Tabela de Resumo:

| Material | Características Principais | Melhor Para |

|---|---|---|

| Tijolos Refratários | Alta durabilidade, aquecimento/resfriamento lento, alto consumo de energia | Ambientes hostis, ciclos longos |

| Fibra Cerâmica | Aquecimento/resfriamento rápido, alta eficiência energética, leve | Velocidade, vazão, laboratórios modernos |

| Especializado (ex: Zircônia, Escudos Metálicos) | Estabilidade de temperatura extrema, compatibilidade a vácuo | Aplicações de alta temperatura ou vácuo |

Atualize o processamento térmico do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções confiáveis como Fornos Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para maior eficiência e desempenho. Contate-nos hoje para discutir como podemos apoiar seus requisitos específicos e aprimorar seu fluxo de trabalho!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água