As Fornalhas Mufla servem como guardiãs críticas no setor de energia, funcionando como a principal ferramenta para a qualificação física e química de matérias-primas como o carvão. Através de calcinação e secagem controladas em alta temperatura, esses dispositivos quantificam propriedades essenciais—especificamente teor de cinzas, matéria volátil e umidade—para determinar se um material é adequado para conversão de energia eficiente.

Ao isolar amostras de contaminantes externos durante testes de alta temperatura, as Fornalhas Mufla fornecem os dados necessários para garantir a uniformidade da matéria-prima. Esta análise preliminar é a base para o processamento eficiente a jusante e a criação de pastas de combustível estáveis.

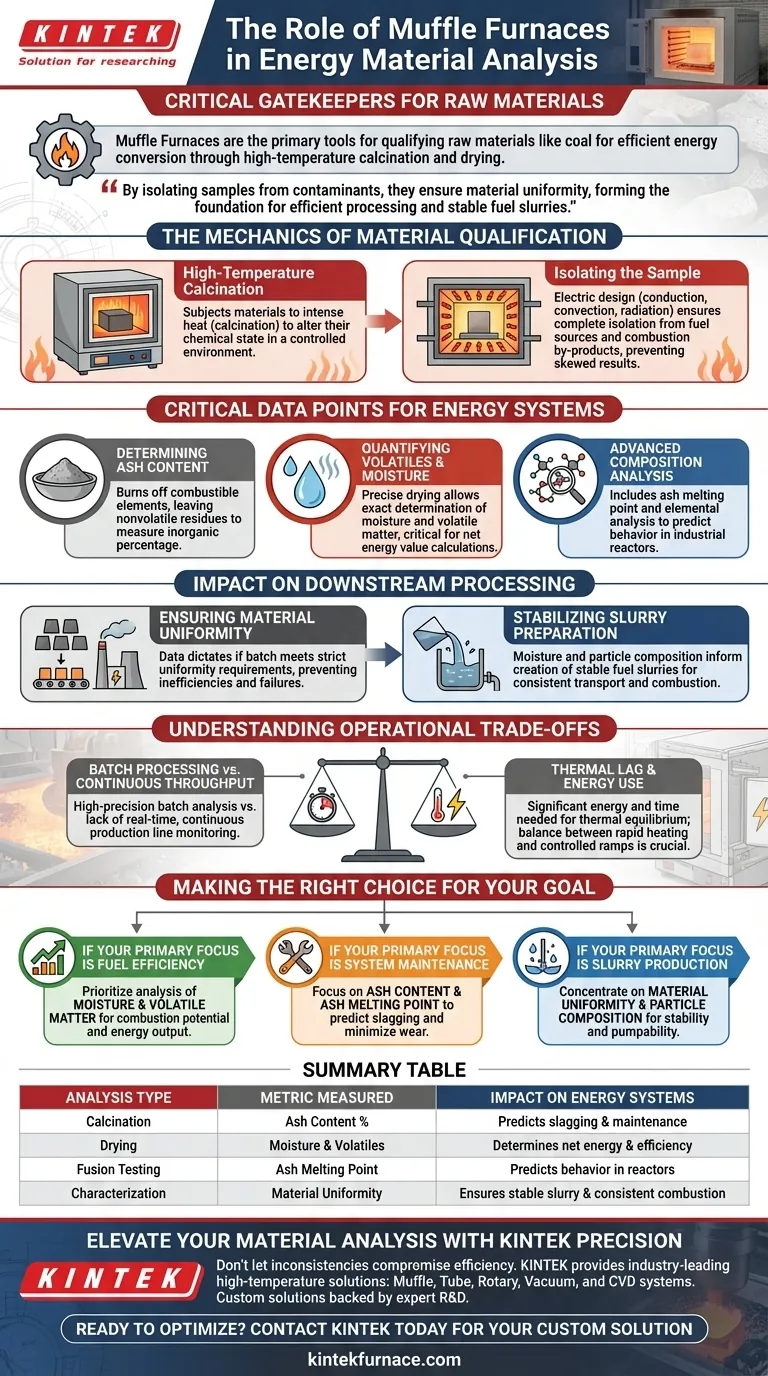

A Mecânica da Qualificação de Materiais

Calcinação em Alta Temperatura

A função principal de uma Fornalha Mufla é submeter as matérias-primas a calor intenso para alterar seu estado químico. Este processo, conhecido como calcinação, envolve o aquecimento do material sólido a altas temperaturas em um ambiente controlado.

Isolamento da Amostra

As modernas Fornalhas Mufla elétricas utilizam condução, convecção ou radiação de corpo negro para atingir essas temperaturas. Crucialmente, este design garante que o material seja completamente isolado de fontes de combustível e subprodutos de combustão, como gás ou cinzas volantes, garantindo que os resultados analíticos não sejam distorcidos por contaminantes externos.

Pontos de Dados Críticos para Sistemas de Energia

Determinação do Teor de Cinzas

Uma das principais métricas coletadas é o teor de cinzas do material. Ao queimar os elementos combustíveis, a fornalha deixa resíduos não voláteis, permitindo que os analistas meçam a porcentagem de material inorgânico que permanece após a combustão.

Quantificação de Voláteis e Umidade

A fornalha também é capaz de operações de secagem precisas. Isso permite a determinação exata dos níveis de umidade e matéria volátil, que são variáveis críticas no cálculo do valor energético líquido do combustível bruto.

Análise Avançada de Composição

Além da composição básica, essas fornalhas são utilizadas para caracterizações mais complexas. Isso inclui análise do ponto de fusão das cinzas e análise elementar, que ajudam a prever como o combustível se comportará dentro de uma caldeira ou reator industrial.

Impacto no Processamento a Jusante

Garantindo a Uniformidade do Material

Os dados fornecidos pela Fornalha Mufla determinam se um lote de matéria-prima atende aos rigorosos requisitos de uniformidade de uma usina de energia. Matérias-primas inconsistentes podem levar a ineficiências ou falhas mecânicas em sistemas de grande escala.

Estabilizando a Preparação de Pastas

Para sistemas que dependem de misturas de combustível líquido, esta análise é vital. As medições de umidade e composição de partículas informam diretamente a criação de pastas estáveis, garantindo que a mistura de combustível permaneça consistente durante o transporte e a combustão.

Compreendendo os Trade-offs Operacionais

Processamento em Lote vs. Vazão Contínua

As Fornalhas Mufla são projetadas para análise de laboratório de alta precisão, que opera inerentemente em base de lote. Embora isso forneça dados exatos para amostras específicas, não oferece monitoramento contínuo em tempo real de uma linha de produção.

Atraso Térmico e Uso de Energia

Atingir as temperaturas extremas necessárias para fusão de cinzas ou calcinação requer energia e tempo significativos para atingir o equilíbrio térmico. Os operadores devem equilibrar a necessidade de aquecimento rápido com a necessidade de rampas de temperatura controladas para evitar choque térmico na mufla cerâmica ou na própria amostra.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade de uma Fornalha Mufla em seu fluxo de trabalho de análise, considere seus requisitos específicos de dados.

- Se o seu foco principal é a Eficiência do Combustível: Priorize a análise de umidade e matéria volátil, pois estes se correlacionam diretamente com o potencial de combustão e a produção de energia da matéria-prima.

- Se o seu foco principal é a Manutenção do Sistema: Concentre-se na análise do teor de cinzas e do ponto de fusão das cinzas para prever o potencial de formação de escória e minimizar o desgaste em caldeiras industriais.

- Se o seu foco principal é a Produção de Pastas: Concentre-se na uniformidade do material e na composição das partículas, pois esses fatores determinam a estabilidade e a bombeabilidade da mistura de combustível final.

Análise preliminar precisa é a maneira mais eficaz de prevenir ineficiências custosas na produção de energia em larga escala.

Tabela Resumo:

| Tipo de Análise | Métrica Medida | Impacto nos Sistemas de Energia |

|---|---|---|

| Calcinação | Teor de Cinzas % | Prevê a formação de escória e as necessidades de manutenção da caldeira |

| Secagem | Umidade e Voláteis | Determina o valor energético líquido e a eficiência do combustível |

| Teste de Fusão | Ponto de Fusão das Cinzas | Prevê o comportamento do material em reatores industriais |

| Caracterização | Uniformidade do Material | Garante pasta de combustível estável e combustão consistente |

Eleve Sua Análise de Materiais com a Precisão KINTEK

Não deixe que inconsistências na matéria-prima comprometam a eficiência da sua produção de energia. A KINTEK oferece soluções de alta temperatura líderes na indústria, incluindo sistemas Mufla, Tubo, Rotativo, a Vácuo e CVD, todos projetados para fornecer os dados precisos que seu laboratório exige. Apoiados por P&D especializado e fabricação de classe mundial, nossas fornalhas são totalmente personalizáveis para atender às suas necessidades exclusivas de processamento térmico.

Pronto para otimizar seu processo de qualificação de combustível?

Entre em Contato com a KINTEK Hoje para Encontrar Sua Solução Personalizada

Guia Visual

Referências

- Shiwei Yu, Mingjie Feng. Workflow Design and Operational Analysis of a Coal‐Based Multi‐Energy Combined Supply System for Electricity, Heating, Cooling, and Gas. DOI: 10.1002/ese3.70137

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as principais aplicações de um forno mufla? Essencial para Análise e Tratamento Térmico

- Como as características da amostra afetam a seleção do forno mufla? Garanta um processamento de alta temperatura preciso e seguro

- Qual o papel de um forno mufla no pós-tratamento de catalisadores à base de cobalto? Otimizar a Pureza de Fase por Recozimento

- Como o processo de calcinação em um forno mufla de precisão afeta as nanopartículas de CuO? Otimize sua síntese.

- Quais são alguns processos específicos que os Fornos de Mufla modernos podem realizar? Desbloqueie a Precisão em Aplicações de Alta Temperatura

- Quais são as principais vantagens dos fornos de cadinho? Alcance Precisão e Flexibilidade na Fusão em Pequenos Lotes

- Qual é a função de um forno de resistência de alta precisão no processo de fusão de ligas Al-Mg-Si? Alcançar Estabilidade de 750°C

- Como um forno mufla é aplicado na indústria alimentícia? Essencial para Análise de Cinzas e Umidade