Em resumo, um forno de mufla moderno realiza uma ampla gama de processos precisos de alta temperatura, criando um ambiente altamente controlado e livre de contaminantes. As principais aplicações incluem o tratamento térmico de metais por meio de recozimento e brasagem, a fabricação de cerâmicas técnicas e vidro, a sinterização de pós metálicos e a realização de procedimentos analíticos críticos, como a queima de cinzas de amostras para controle de qualidade ou pesquisa.

O verdadeiro valor de um forno de mufla não é apenas a sua capacidade de aquecer, mas a sua capacidade de isolar um material de subprodutos de combustão e elementos de aquecimento. Esta separação — a "mufla" — é o que permite os resultados precisos, repetíveis e limpos exigidos para a fabricação avançada e a análise científica.

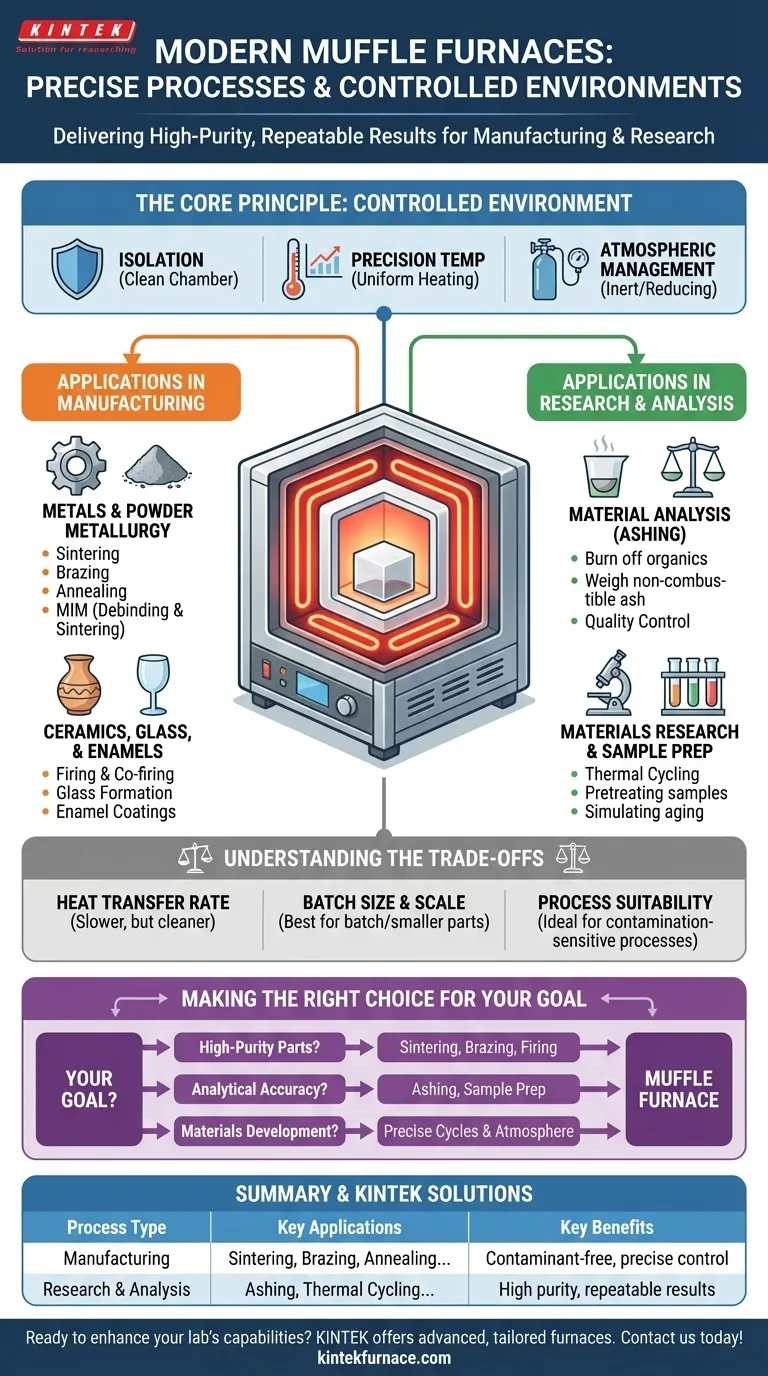

O Princípio Central: Um Ambiente Controlado

As capacidades de um forno de mufla derivam do seu design fundamental. Entender este design é fundamental para compreender as suas aplicações. Não é simplesmente um forno; é um instrumento de atmosfera controlada.

O Que Significa "Mufla": Isolamento de Contaminantes

A característica definidora é a mufla, uma câmara interna que contém a peça de trabalho. Esta câmara é aquecida pelo lado de fora por bobinas de aquecimento.

Este design separa o material que está a ser aquecido de quaisquer contaminantes potenciais produzidos pela combustão do combustível ou pelos próprios elementos de aquecimento. O resultado é um processo de aquecimento excecionalmente limpo.

Controlo Preciso da Temperatura

Os fornos modernos oferecem uma uniformidade de temperatura superior, garantindo que toda a peça de trabalho seja aquecida uniformemente.

Eles permitem a programação precisa de ciclos térmicos, incluindo aumento gradual (taxa de aumento da temperatura), permanência (manutenção a uma temperatura específica) e arrefecimento controlados. Modelos avançados apresentam múltiplas zonas de controlo para uma precisão ainda maior.

Gestão da Atmosfera

Muitos fornos de mufla avançados podem controlar a atmosfera dentro da câmara. Isto permite processos que devem ocorrer num gás inerte ou num ambiente específico, como operações de redução que previnem a oxidação.

Aplicações Principais na Fabricação

A combinação de calor elevado, limpeza e controlo torna os fornos de mufla essenciais para a produção de materiais de alto valor onde a consistência e a pureza são inegociáveis.

Metais e Metalurgia do Pó

Estes fornos são centrais para a formação e tratamento de peças metálicas.

Os processos chave incluem:

- Sinterização: Aquecer pós metálicos comprimidos abaixo do seu ponto de fusão para os ligar numa peça sólida.

- Brasagem: Juntar duas peças de metal usando um metal de enchimento, o que requer superfícies limpas e temperatura precisa.

- Recozimento: Aquecer e arrefecer lentamente o metal para reduzir a dureza e aumentar a ductilidade.

- Moldagem por Injeção de Metal (MIM): Um processo de duas partes que envolve desligação (remoção de um aglutinante polimérico) seguida de sinterização para criar a peça metálica final e densa.

Cerâmicas, Vidro e Esmaltes

A capacidade de atingir temperaturas muito elevadas e uniformes é crítica para estes materiais.

Os usos comuns são:

- Queima e Co-queima: Queimar cerâmicas técnicas para alcançar a densidade e as propriedades mecânicas desejadas.

- Formação de Vidro: Fundir matérias-primas para criar vidro especializado ou reformar vidro existente.

- Revestimentos de Esmalte: Fundir pós de esmalte num substrato para criar uma camada protetora dura.

Aplicações em Pesquisa e Análise

Num ambiente de laboratório, o papel do forno muda da produção para a análise, onde remover todas as variáveis, exceto a temperatura, é primordial.

Análise de Material (Queima de Cinzas)

O uso analítico mais comum é a queima de cinzas. Isto envolve aquecer uma amostra para queimar todas as substâncias orgânicas e combustíveis.

O que resta é o teor de cinzas não combustível, que pode ser pesado e analisado. Este é um procedimento padrão de controlo de qualidade em indústrias que vão desde a ciência alimentar à gestão de águas residuais.

Pesquisa de Materiais e Preparação de Amostras

Os investigadores usam fornos de mufla para testar as propriedades dos materiais sob stress térmico extremo (ciclos térmicos) ou para preparar amostras para análise posterior.

Aplicações especializadas incluem o pré-tratamento de amostras médicas, a simulação de processos de envelhecimento e até a pesquisa sobre a eliminação de materiais de combustível nuclear.

Compreender as Compensações

Embora poderosos, os fornos de mufla não são uma solução universal. A objetividade requer o reconhecimento das suas limitações.

Taxa de Transferência de Calor

Como o calor é transferido indiretamente via radiação e convecção, o aquecimento pode ser mais lento em comparação com um forno onde uma chama contacta diretamente o material. Esta é a compensação por um ambiente mais limpo.

Tamanho do Lote e Escala

Os fornos de mufla tradicionais são mais adequados para processos em lote ou peças menores. Embora existam sistemas contínuos e automatizados do tipo "empurrador" para produção em maior escala, eles representam um aumento significativo na complexidade e no custo.

Adequação do Processo

O ambiente isolado é o principal benefício. Se um processo não for sensível à contaminação pelo aquecimento direto e apenas exigir calor elevado, um tipo de forno mais simples e menos dispendioso pode ser mais apropriado.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um forno de mufla é a ferramenta certa, concentre-se no resultado exigido pelo seu processo.

- Se o seu foco principal é a fabricação de peças de alta pureza: O isolamento de contaminantes durante processos como sinterização, brasagem e queima de cerâmicas é o benefício chave.

- Se o seu foco principal é a precisão analítica: A capacidade do forno de realizar combustão completa para queima de cinzas ou preparação de amostras sem introduzir contaminantes externos é essencial.

- Se o seu foco principal é o desenvolvimento de materiais: O controlo preciso dos ciclos de temperatura e da atmosfera torna-o uma ferramenta indispensável para testar e criar novos materiais.

Em última análise, escolher um forno de mufla é uma decisão de priorizar o controlo e a pureza num ambiente de alta temperatura.

Tabela de Resumo:

| Tipo de Processo | Aplicações Chave | Benefícios Chave |

|---|---|---|

| Fabricação | Sinterização, Brasagem, Recozimento, Queima de Cerâmicas | Ambiente livre de contaminantes, controlo preciso da temperatura |

| Pesquisa e Análise | Queima de Cinzas, Ciclos Térmicos, Preparação de Amostras | Alta pureza, resultados repetíveis para análise precisa |

Pronto para aprimorar as capacidades do seu laboratório com uma solução de forno de alta temperatura personalizada? A KINTEK alavanca P&D excecional e fabricação interna para fornecer fornos avançados como Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa personalização profunda garante que eles atendam às suas necessidades experimentais exclusivas para desempenho superior em fabricação, pesquisa e controlo de qualidade. Contacte-nos hoje para discutir como podemos apoiar os seus processos específicos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica