Em sua essência, os fornos de cadinho são valorizados por sua versatilidade excepcional, controle preciso de temperatura e simplicidade operacional. Essas vantagens os tornam uma solução econômica e altamente flexível para a fusão de uma ampla gama de materiais em lotes pequenos a médios, desde metais preciosos e ligas até vidro e cerâmica.

A principal vantagem de um forno de cadinho não é sua capacidade, mas sua agilidade. Ele se destaca em ambientes onde a precisão, a variedade de materiais e a capacidade de adaptação rápida são mais críticas do que o volume de produção puro.

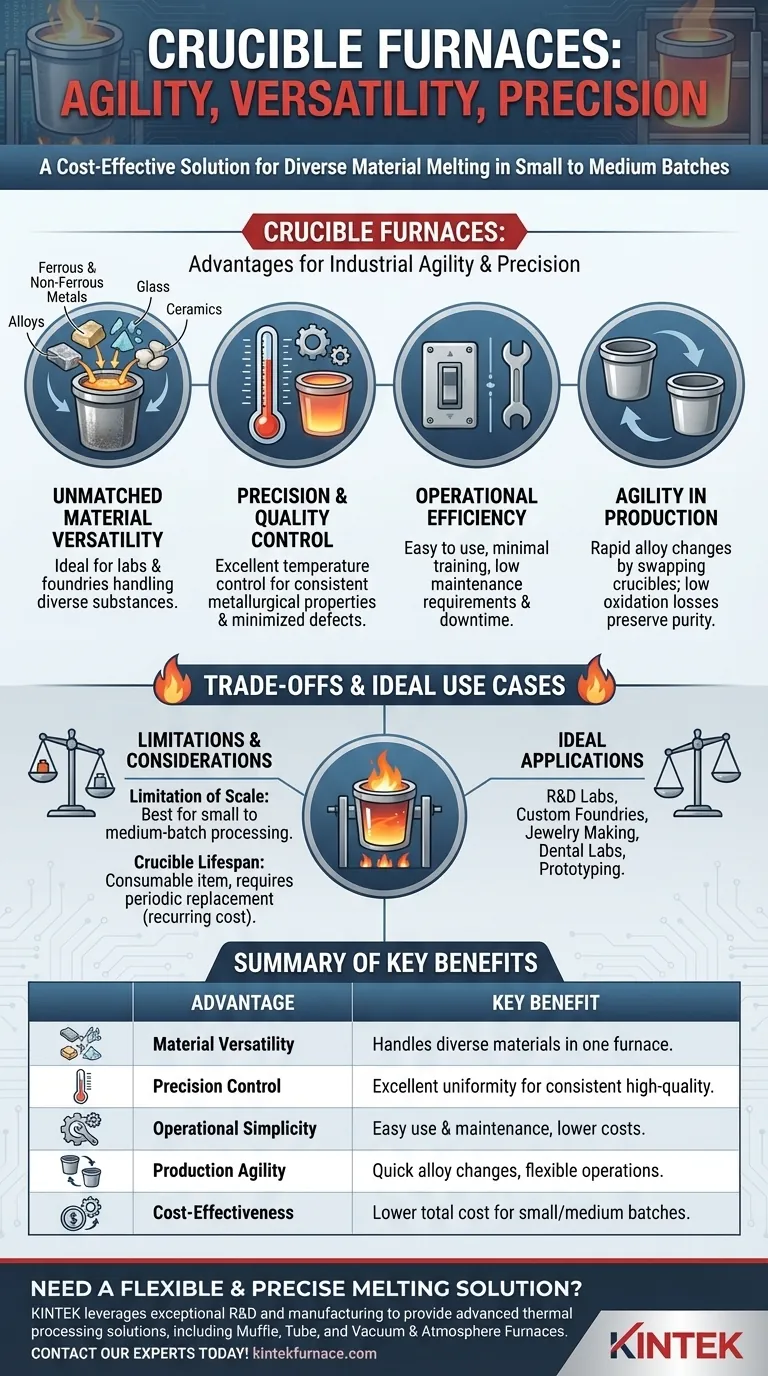

As Principais Vantagens Explicadas

Os fornos de cadinho oferecem uma combinação única de benefícios que os tornam indispensáveis em configurações industriais, laboratoriais e artesanais específicas. Compreender cada vantagem esclarece seu papel ideal.

Versatilidade de Materiais Inigualável

O design fundamental de um forno de cadinho, onde o material é contido dentro de um recipiente separado (o cadinho), permite que ele manuseie uma gama incrivelmente diversa de substâncias. Isso inclui metais ferrosos e não ferrosos, várias ligas, vidro e até cerâmica.

Essa versatilidade os torna uma escolha preferencial para operações que não se concentram em um único material, como laboratórios de pesquisa, fundições personalizadas e instituições de ensino.

Precisão e Controle de Qualidade

Os fornos de cadinho oferecem excelente e frequentemente rápido controle de temperatura. Essa precisão é crítica para alcançar propriedades metalúrgicas específicas, garantir a consistência da fundição e prevenir a degradação do material.

Fornos que usam cadinhos de grafite são particularmente notados por suas rápidas velocidades de aquecimento e uniformidade de temperatura. Esse nível de controle minimiza defeitos e garante que o produto final atenda a rigorosos padrões de qualidade.

Eficiência Operacional

Uma grande vantagem é a facilidade de uso e os baixos requisitos de manutenção. Os operadores geralmente exigem treinamento mínimo, o que reduz os custos de mão de obra e o risco de erro.

Seu design direto também simplifica a manutenção, levando a menos tempo de inatividade e um menor custo total de propriedade ao longo da vida útil do forno.

Agilidade na Produção

O uso de um cadinho autocontido permite mudanças rápidas entre diferentes ligas. Você pode simplesmente trocar o cadinho para começar a fundir um novo material, um processo que é lento e difícil em outros tipos de forno.

Além disso, o ambiente de fusão contido resulta em baixas perdas por oxidação. Isso protege o material fundido da atmosfera circundante, preservando sua pureza e reduzindo o desperdício.

Compreendendo as Compensações e Casos de Uso Ideais

Embora suas vantagens sejam significativas, os fornos de cadinho não são uma solução universal. Reconhecer suas limitações é fundamental para fazer uma avaliação correta para suas necessidades.

A Limitação de Escala

Os fornos de cadinho são mais adequados para processamento em lotes pequenos a médios. Sua capacidade é inerentemente limitada pelo tamanho do cadinho.

Para produção industrial em larga escala e contínua, que exige grandes volumes de uma única liga, outras tecnologias como grandes fornos de indução ou a arco são geralmente mais eficientes e econômicas.

Vida Útil do Cadinho como Custo Recorrente

Embora o forno em si exija pouca manutenção, o cadinho é um item consumível. Ele tem uma vida útil finita e precisará ser substituído periodicamente.

Este custo operacional recorrente deve ser considerado em qualquer avaliação econômica. A vida útil pode variar significativamente com base no material do cadinho, nas temperaturas usadas e no tipo de material que está sendo fundido.

Aplicações Ideais

Dado o seu perfil, os fornos de cadinho se destacam em ambientes específicos. Eles são o padrão para fabricação de joias, laboratórios odontológicos e metalurgia em pequena escala.

Industrialmente, são amplamente utilizados em fundições para criar peças personalizadas, nos setores automotivo e eletrônico para prototipagem e pequenas tiragens de produção, e em laboratórios de P&D para testes de materiais.

Fazendo a Escolha Certa para Sua Operação

Para determinar se um forno de cadinho é o ajuste certo, alinhe seus pontos fortes com seus objetivos operacionais primários.

- Se seu foco principal é flexibilidade e produção variada: Um forno de cadinho é uma escolha ideal devido à sua capacidade de manusear diferentes materiais e permitir trocas rápidas de ligas.

- Se seu foco principal é precisão e qualidade do material: O excelente controle de temperatura torna este forno uma opção superior para aplicações onde as propriedades do material são críticas.

- Se seu foco principal é uma operação em pequena escala ou P&D: O tamanho compacto, a facilidade de uso e a relação custo-benefício para lotes menores o tornam um ajuste perfeito.

- Se seu foco principal é a fusão de alto volume e material único: Você deve avaliar tecnologias de forno em larga escala, pois um forno de cadinho pode se tornar um gargalo.

Em última análise, escolher o forno certo requer uma compreensão clara de suas necessidades específicas de produção, orçamento e requisitos de qualidade.

Tabela Resumo:

| Vantagem | Principal Benefício |

|---|---|

| Versatilidade de Materiais | Lida com diversos materiais (metais, ligas, vidro, cerâmica) em um único forno. |

| Controle de Precisão | Excelente uniformidade de temperatura para resultados consistentes e de alta qualidade. |

| Simplicidade Operacional | Fácil de usar e manter, reduzindo custos de mão de obra e tempo de inatividade. |

| Agilidade na Produção | Trocas rápidas de ligas e baixas perdas por oxidação para operações flexíveis. |

| Custo-Benefício | Ideal para lotes pequenos a médios com um custo total de propriedade menor. |

Precisa de uma solução de fusão flexível e precisa para seu laboratório ou produção em pequena escala?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de processamento térmico. Seja seu trabalho envolvendo metais preciosos, ligas ou cerâmicas avançadas, nossos fornos de alta temperatura – incluindo Fornos Mufla, Tubulares e a Vácuo & Atmosfera – são projetados para precisão e confiabilidade.

Nossa forte capacidade de personalização profunda nos permite adaptar um sistema às suas necessidades experimentais ou de produção exclusivas, garantindo que você obtenha o desempenho e a versatilidade de que precisa.

Entre em contato com nossos especialistas hoje para discutir como podemos otimizar seu processo de fusão!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas