Para selecionar o forno mufla correto, você deve considerar principalmente a faixa de temperatura exigida pela sua amostra, sua reatividade química e a precisão que seu processo demanda. Um forno não é um dispositivo de tamanho único; suas capacidades de aquecimento, construção da câmara e sistemas de controle devem se alinhar diretamente com as propriedades físicas e químicas específicas do material que você está testando para garantir resultados precisos e operação segura.

O princípio fundamental é simples: um forno mufla é um ambiente controlado, não apenas uma caixa quente. Sua amostra dita o ambiente necessário, e sua escolha de forno é sobre adequar suas capacidades técnicas a essa necessidade específica.

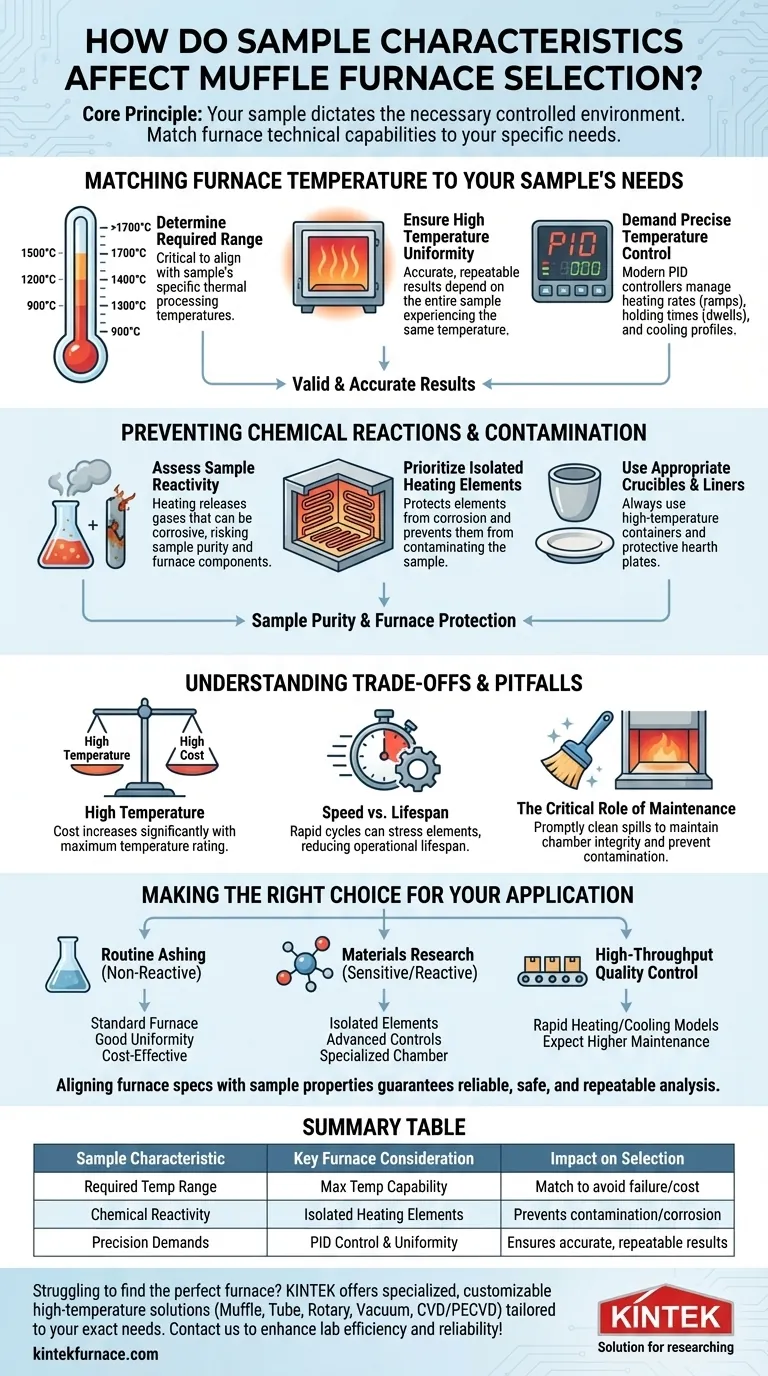

Adequação da Temperatura do Forno às Necessidades da Sua Amostra

A característica mais fundamental de um forno mufla é sua capacidade de gerar e manter calor. Essa capacidade deve ser precisamente alinhada com os requisitos da sua amostra para que o experimento seja válido.

Determine Sua Faixa de Temperatura Requerida

Diferentes materiais passam por processamento térmico em temperaturas muito específicas. Por exemplo, a análise de certos compostos poliméricos pode exigir uma faixa de 900°C a 1400°C.

Usar um forno que não consegue atingir sua temperatura alvo tornará o teste inútil. Inversamente, comprar um forno com uma temperatura máxima muito superior às suas necessidades (por exemplo, 1700°C) geralmente resulta em despesas desnecessárias.

Garanta a Uniformidade de Alta Temperatura

Para que os resultados sejam precisos e repetíveis, a amostra inteira deve experimentar a mesma temperatura. Fornos de alta qualidade fornecem excelente uniformidade de temperatura em toda a câmara.

A má uniformidade significa que uma parte da sua amostra pode estar na temperatura correta enquanto outra parte não está, levando a reações incompletas, propriedades de material inconsistentes e dados não confiáveis.

Exija Controle Preciso de Temperatura

Fornos modernos usam controladores digitais sofisticados, muitas vezes controladores PID (Proporcional-Integral-Derivativo), para gerenciar a temperatura. Isso vai além de apenas atingir um ponto de ajuste.

Esses controles permitem programar taxas de aquecimento precisas (rampas), tempos de manutenção (dwells) e perfis de resfriamento. Para muitos materiais avançados e processos químicos sensíveis, a forma como você atinge a temperatura é tão importante quanto a própria temperatura.

Prevenindo Reações Químicas e Contaminação

Um forno mufla deve isolar a amostra da contaminação enquanto se protege dos subprodutos potencialmente corrosivos do processo de aquecimento.

Avalie a Reatividade da Sua Amostra

Quando aquecidas, muitas amostras liberam gases ou vapores. Esses subprodutos podem ser inertes, mas também podem ser corrosivos ou reativos, representando um risco tanto para a pureza da amostra quanto para os componentes internos do forno.

Priorize Elementos de Aquecimento Isolados

Em muitos projetos de fornos, os elementos de aquecimento ficam expostos dentro da câmara. No entanto, para aplicações envolvendo amostras reativas, é fundamental escolher um forno com elementos de aquecimento isolados.

Este design incorpora as bobinas de aquecimento nas paredes isoladas da câmara, evitando qualquer interação química entre o gás liberado pela amostra e os elementos. Isso protege os elementos da corrosão e, mais importante, impede que os elementos contaminem sua amostra.

Use Cadinhos e Revestimentos Apropriados

A amostra nunca deve ser colocada diretamente no piso do forno. Sempre use um recipiente resistente a altas temperaturas, como um cadinho de porcelana ou cerâmica.

Para amostras extremamente corrosivas ou para proteger o suporte do forno, colocar uma placa de amianto ou uma placa de cerâmica no fundo da câmara do forno é uma etapa operacional obrigatória.

Entendendo as Compensações e Armadilhas

Selecionar o forno ideal envolve equilibrar desempenho, longevidade e custo. Entender as compensações inerentes é fundamental para tomar uma decisão informada.

Alta Temperatura vs. Alto Custo

O custo de um forno mufla aumenta significativamente com sua classificação de temperatura máxima. Fornos capazes de atingir 1600°C ou 1700°C usam elementos de aquecimento e isolamento mais avançados, tornando-os muito mais caros do que os modelos padrão de 1100°C ou 1200°C.

Velocidade vs. Vida Útil do Componente

Alguns modelos são projetados para ciclos rápidos de aquecimento e resfriamento para aumentar a produtividade. Embora eficientes, esses ciclos térmicos rápidos exercem um estresse significativo nos elementos de aquecimento e no isolamento, potencialmente reduzindo sua vida útil operacional em comparação com fornos com rampas mais lentas e controladas.

O Papel Crítico da Manutenção

Mesmo o forno mais avançado falhará se não for mantido. Materiais derramados, especialmente óxidos metálicos ou escória, podem se ligar e corroer o suporte do forno.

É crucial limpar prontamente quaisquer derramamentos ou impurezas para manter a integridade da câmara e garantir que os testes futuros não sejam contaminados.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha deve ser guiada por uma compreensão clara do seu objetivo principal. Use as características da sua amostra para definir seus requisitos técnicos.

- Se o seu foco principal é a incineração de rotina de amostras não reativas: Um forno padrão com uma faixa de temperatura adequada (por exemplo, até 1200°C) e boa uniformidade de temperatura será suficiente e econômico.

- Se o seu foco principal é a pesquisa de materiais com compostos sensíveis ou reativos: Priorize um forno com elementos de aquecimento isolados, controles programáveis avançados e, possivelmente, uma câmara especializada resistente à corrosão.

- Se o seu foco principal é o controle de qualidade de alto rendimento: Considere modelos otimizados para aquecimento e resfriamento rápidos, mas esteja preparado para a manutenção associada e o potencial de uma vida útil mais curta dos componentes.

Em última análise, alinhar as especificações técnicas do forno com as propriedades exclusivas da sua amostra é a única maneira de garantir uma análise de alta temperatura confiável, segura e repetível.

Tabela de Resumo:

| Característica da Amostra | Consideração Chave do Forno | Impacto na Seleção |

|---|---|---|

| Faixa de Temperatura Requerida | Capacidade de Temperatura Máxima | Deve corresponder para evitar falha no teste ou custos desnecessários |

| Reatividade Química | Elementos de Aquecimento Isolados | Previne contaminação e corrosão para a pureza da amostra |

| Demandas de Precisão | Controle PID e Uniformidade | Garante resultados precisos e repetíveis com perfis programáveis |

Com dificuldades para encontrar o forno mufla perfeito para suas amostras exclusivas? Na KINTEK, somos especializados em soluções de fornos de alta temperatura adaptadas às suas necessidades exatas. Aproveitando P&D excepcional e fabricação interna, oferecemos uma linha de produtos diversificada, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente aos seus requisitos experimentais, seja para incineração de rotina, pesquisa de materiais sensíveis ou controle de qualidade de alto rendimento. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e a confiabilidade do seu laboratório com soluções de forno avançadas e personalizadas!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO