A atmosfera em um forno mufla é crítica porque fornece controle químico preciso sobre o seu material durante o tratamento térmico. Enquanto a mufla do forno isola fisicamente a amostra dos elementos de aquecimento e contaminantes, a atmosfera introduzida dita as reações químicas que ocorrem na superfície do material, prevenindo resultados indesejáveis como a oxidação e possibilitando transformações específicas.

A função principal de uma mufla é o isolamento físico para aquecimento limpo e uniforme. O objetivo do controle da atmosfera é ir além do simples aquecimento e criar um ambiente químico específico necessário para transformar intencionalmente seu material ou protegê-lo de reações indesejadas.

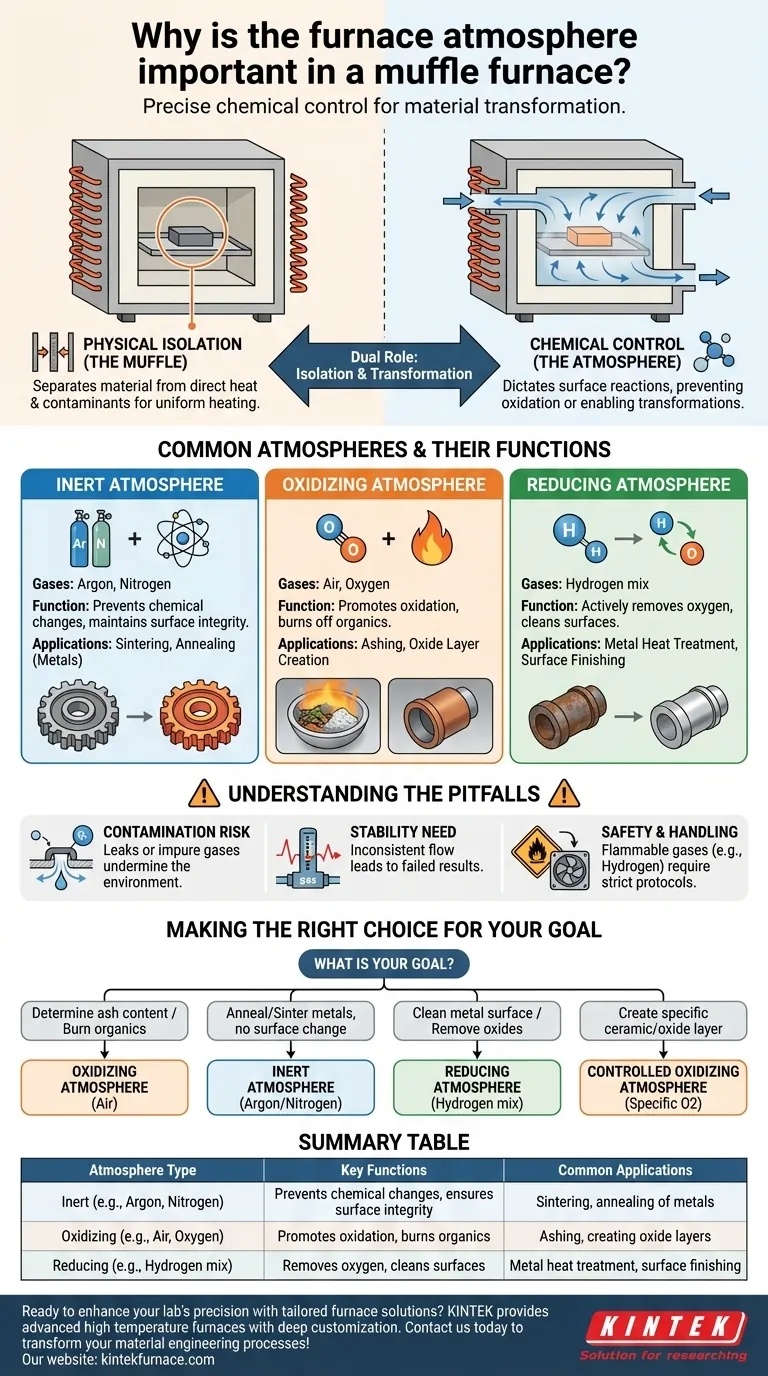

A Dupla Função: Isolamento e Transformação

Um forno mufla executa duas funções distintas, mas complementares. Entender ambas é fundamental para alcançar resultados confiáveis e repetíveis em seu trabalho.

Isolamento Físico: O Propósito da Mufla

O termo "mufla" refere-se à câmara que envolve sua amostra. Sua principal função é criar uma barreira física.

Essa barreira separa o material da fonte de calor direta (como chamas ou elementos elétricos) e de quaisquer subprodutos da combustão. Isso garante que o aquecimento seja uniforme e evita a contaminação externa.

Controle Químico: A Função da Atmosfera

Embora a mufla forneça uma base limpa, a atmosfera gasosa que você introduz determina o resultado químico. Sem esse controle, aquecer um material em ar ambiente quase sempre levaria à oxidação.

Ao deslocar o ar com um gás específico ou uma mistura de gases, você pode criar um ambiente químico controlado. Isso permite que você previna todas as reações ou promova intencionalmente uma específica.

Atmosferas Comuns e Suas Funções

A escolha da atmosfera depende diretamente do objetivo do seu processo de tratamento térmico. Diferentes gases servem a propósitos totalmente diferentes.

Atmosfera Inerte

Uma atmosfera inerte, geralmente utilizando gases como Argônio ou Nitrogênio, é projetada para ser não reativa.

Seu propósito é evitar quaisquer alterações químicas na superfície do material. Isso é ideal para processos como sinterização ou recozimento, onde você deseja apenas alterar a estrutura física do material por meio do calor, e não sua química.

Atmosfera Oxidante

Uma atmosfera oxidante contém excesso de oxigênio, muitas vezes usando ar simples ou introduzindo oxigênio puro.

Este ambiente é usado para promover intencionalmente a oxidação. É essencial para processos como calcinação, onde o objetivo é queimar completamente os componentes orgânicos para medir o resíduo inorgânico, ou para criar camadas específicas de óxido em um material.

Atmosfera Redutora

Uma atmosfera redutora remove ativamente o oxigênio. É tipicamente uma mistura contendo hidrogênio, que reage e remove o oxigênio da câmara do forno e da superfície do material.

Isso é crítico para o tratamento térmico de muitos metais. Não só previne a formação de novos óxidos, mas também pode remover camadas de óxido existentes, resultando em um acabamento de superfície limpo e brilhante.

Compreendendo as Armadilhas

O controle preciso da atmosfera é poderoso, mas requer gerenciamento cuidadoso. Uma falha no controle do ambiente pode facilmente comprometer seu experimento.

O Risco de Contaminação

A integridade da sua atmosfera é primordial. Vazamentos nas vedações do forno ou o uso de gases impuros podem introduzir oxigênio ou umidade, comprometendo o propósito de um ambiente inerte ou redutor.

A Necessidade de Estabilidade

A atmosfera deve ser estável durante todo o ciclo de aquecimento e resfriamento. Quaisquer flutuações no fluxo de gás, gerenciadas por um medidor de fluxo de gás, podem alterar o equilíbrio químico dentro da câmara e levar a resultados inconsistentes ou falhos.

Segurança e Manuseio de Gás

Certas atmosferas, particularmente atmosferas redutoras contendo hidrogênio, são inflamáveis. Protocolos de segurança, ventilação e procedimentos de manuseio adequados são inegociáveis ao trabalhar com esses gases.

Fazendo a Escolha Certa para o Seu Objetivo

A atmosfera correta é ditada inteiramente pelo seu resultado desejado. Use as seguintes diretrizes para tomar uma decisão.

- Se o seu foco principal é determinar o teor de cinzas ou queimar orgânicos: Use uma atmosfera oxidante padrão (ar) para garantir a combustão completa.

- Se o seu foco principal é recozer ou sinterizar metais sem alteração da superfície: Use uma atmosfera inerte (Argônio, Nitrogênio) ou uma atmosfera redutora para evitar a oxidação.

- Se o seu foco principal é limpar a superfície de uma peça metálica: Use uma atmosfera redutora (mistura de Hidrogênio/Nitrogênio) para remover ativamente os óxidos da superfície.

- Se o seu foco principal é criar uma camada cerâmica ou de óxido específica: Use uma atmosfera oxidante cuidadosamente controlada com uma concentração específica de oxigênio.

Dominar a atmosfera do forno é a chave para passar do simples aquecimento à engenharia precisa de materiais.

Tabela Resumo:

| Tipo de Atmosfera | Funções Chave | Aplicações Comuns |

|---|---|---|

| Inerte (p. ex., Argônio, Nitrogênio) | Previne alterações químicas, garante a integridade da superfície | Sinterização, recozimento de metais |

| Oxidante (p. ex., Ar, Oxigênio) | Promove oxidação, queima orgânicos | Calcinação, criação de camadas de óxido |

| Redutora (p. ex., mistura de Hidrogênio) | Remove oxigênio, limpa superfícies | Tratamento térmico de metais, acabamento de superfícies |

Pronto para aprimorar a precisão do seu laboratório com soluções de forno personalizadas? A KINTEK aproveita P&D excepcional e fabricação própria para fornecer fornos avançados de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que suas necessidades experimentais exclusivas sejam atendidas com confiabilidade e eficiência. Entre em contato conosco hoje para discutir como nossas soluções podem transformar seus processos de engenharia de materiais!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica