Em sua essência, uma mufla é muito mais do que apenas a câmara interna de um forno. É um componente projetado com precisão que cria um ambiente termicamente isolado, quimicamente não reativo e aquecido uniformemente. Ao separar os elementos de aquecimento da área de processamento, o design da mufla é o principal fator que determina a pureza, precisão e repetibilidade de qualquer aplicação de alta temperatura.

O propósito fundamental de uma mufla é atuar como uma barreira. Suas escolhas de design — desde o material e geometria até os mecanismos de vedação — ditam diretamente a capacidade do forno de proteger a amostra da contaminação, garantindo uma distribuição de calor precisa e uniforme.

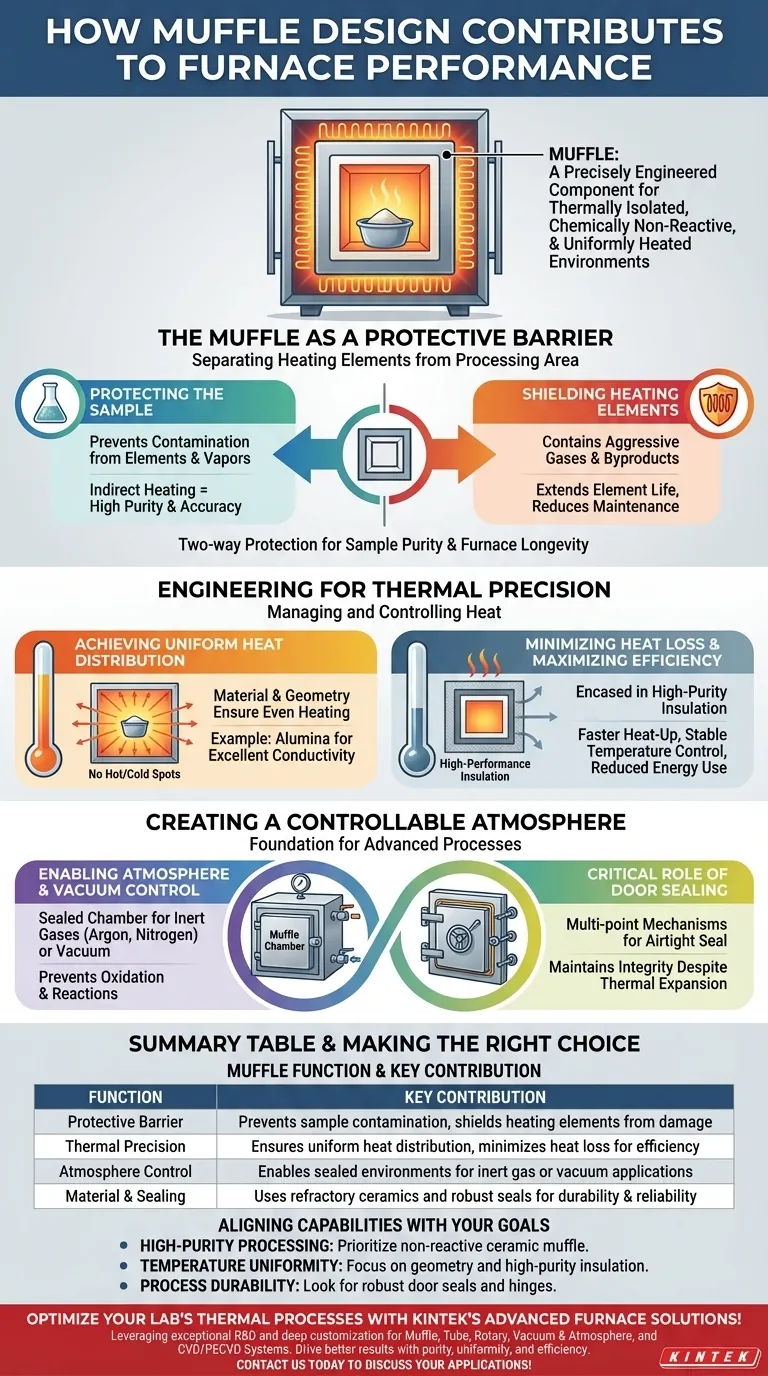

A Mufla como Barreira Protetora

A contribuição mais fundamental da mufla é a criação de separação. Essa proteção bidirecional é crítica tanto para a amostra sendo processada quanto para o próprio forno.

Protegendo a Amostra da Contaminação

Os elementos de aquecimento, que atingem temperaturas extremas, podem liberar partículas microscópicas ou vapores. A mufla forma uma barreira física intransponível entre esses elementos e sua amostra.

Esse método de aquecimento indireto é essencial para aplicações onde mesmo vestígios de contaminação poderiam comprometer os resultados, como em pesquisas de ciência dos materiais ou química analítica.

Protegendo os Elementos de Aquecimento contra Danos

Por outro lado, muitos processos térmicos liberam gases, vapores ou subprodutos agressivos. Essas emissões podem corroer ou degradar os caros e sensíveis elementos de aquecimento.

A mufla contém esses subprodutos, prolongando significativamente a vida útil dos elementos de aquecimento e reduzindo a manutenção e o tempo de inatividade do forno.

Engenharia para Precisão Térmica

Além da separação, o design da mufla é projetado para gerenciar e controlar o calor com um alto grau de precisão, o que é um pilar do desempenho do forno.

Alcançando Distribuição Uniforme de Calor

O material e a geometria da mufla são escolhidos para absorver e irradiar calor uniformemente por toda a câmara. Isso evita "pontos quentes" e "pontos frios" que podem levar a um processamento inconsistente.

Materiais como alumina são selecionados por sua excelente condutividade térmica e estabilidade em altas temperaturas, garantindo que toda a amostra experimente as mesmas condições térmicas.

Minimizando a Perda de Calor e Maximizando a Eficiência

A mufla é envolta em isolamento de alto desempenho, como fibra de alumina de alta pureza. Este isolamento minimiza a perda de calor para o ambiente externo.

Este design eficiente não só reduz o consumo de energia, mas também contribui para tempos de aquecimento mais rápidos e controle de temperatura mais estável, já que o sistema não está constantemente lutando para substituir a energia perdida.

Entendendo as Compensações

O design de um forno mufla representa uma série de compromissos de engenharia deliberados. Compreendê-los ajuda a alinhar as capacidades do equipamento com suas necessidades específicas.

Escolha do Material e Inércia Química

A mufla é tipicamente feita de uma cerâmica refratária como a alumina porque é altamente resistente tanto ao calor extremo quanto ao ataque químico. Isso a torna ideal para uma ampla gama de aplicações.

No entanto, nenhum material único é perfeito para todos os processos. A escolha da cerâmica é um equilíbrio entre o desempenho térmico, a inércia química para sua amostra específica e o custo.

Aquecimento Indireto vs. Taxa de Rampa

O principal benefício do aquecimento indireto é a pureza e a uniformidade. A desvantagem é que pode resultar em taxas de rampa de temperatura mais lentas em comparação com fornos onde os elementos são diretamente expostos à câmara.

Para processos que exigem máxima pureza e precisão, esse aquecimento ligeiramente mais lento é uma compensação que vale a pena.

Complexidade da Vedação vs. Confiabilidade

Fornos avançados apresentam vedações de porta complexas, frequentemente com múltiplas camadas (por exemplo, corda cerâmica interna, anel de silicone externo), camisas de resfriamento e mecanismos de travamento multiponto.

Essa complexidade garante uma vedação hermética para controle de atmosfera e segurança, mas requer operação e manutenção adequadas para permanecer eficaz durante a vida útil do forno.

Criando uma Atmosfera Controlável

Para muitos processos avançados, controlar o ambiente gasoso dentro do forno é tão importante quanto controlar a temperatura.

Habilitando o Controle de Atmosfera e Vácuo

A câmara selada criada pela mufla é a base para aplicações de atmosfera controlada.

Recursos como portas de ventilação dedicadas permitem a introdução de gases inertes (como argônio ou nitrogênio) ou a remoção do ar para criar vácuo, evitando oxidação ou reações indesejadas durante o processamento.

O Papel Crítico da Vedação da Porta

Uma vedação perfeita é inegociável para o controle da atmosfera. A porta do forno é um ponto crítico de potencial falha.

Designs que usam mecanismos de dobradiça dupla e travas de volante multiponto garantem que a porta veda uniformemente, apesar da imensa expansão e contração térmica que o forno sofre. Este design robusto garante a integridade da atmosfera interna.

Fazendo a Escolha Certa para o Seu Processo

O design da mufla impacta diretamente os resultados. Ao entender suas funções-chave, você pode combinar melhor as capacidades de um forno com seus objetivos.

- Se seu foco principal é o processamento de alta pureza: Priorize um forno com uma mufla cerâmica de alta qualidade e não reativa para garantir a separação completa dos elementos de aquecimento.

- Se seu foco principal é a uniformidade da temperatura: Procure designs que enfatizem a geometria da mufla e o isolamento de alta pureza para garantir uma distribuição uniforme de calor.

- Se seu foco principal é a durabilidade e longevidade do processo: Preste muita atenção ao material da mufla (alumina) e à engenharia robusta das vedações e dobradiças da porta.

Em última análise, entender o design da mufla o capacita a ir além de simplesmente definir uma temperatura e, em vez disso, controlar as condições fundamentais do seu processo térmico.

Tabela Resumo:

| Função | Contribuição Chave |

|---|---|

| Barreira Protetora | Previne a contaminação da amostra e protege os elementos de aquecimento contra danos |

| Precisão Térmica | Garante distribuição uniforme de calor e minimiza a perda de calor para eficiência |

| Controle de Atmosfera | Permite ambientes selados para aplicações de gás inerte ou vácuo |

| Material e Vedação | Usa cerâmicas refratárias e vedações robustas para durabilidade e confiabilidade |

Otimize os processos térmicos do seu laboratório com as soluções avançadas de fornos da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para maior pureza, uniformidade e eficiência. Entre em contato hoje para discutir como podemos apoiar suas aplicações específicas e gerar melhores resultados!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros