Em sua essência, o benefício de personalizar um forno mufla é garantir que seu desempenho se alinhe perfeitamente com uma aplicação única ou altamente específica. Onde um forno padrão pode ser adequado, um forno personalizado é projetado para garantir resultados ótimos e repetíveis para um processo especializado, melhorando significativamente as taxas de sucesso no desenvolvimento e nos testes.

Embora os fornos mufla padrão ofereçam utilidade de uso geral, a personalização vai além da abordagem "tamanho único". É um investimento em precisão, visando os atributos centrais do forno – material da câmara, geometria e controles – para resolver um desafio de processo específico que uma unidade pronta para uso não consegue.

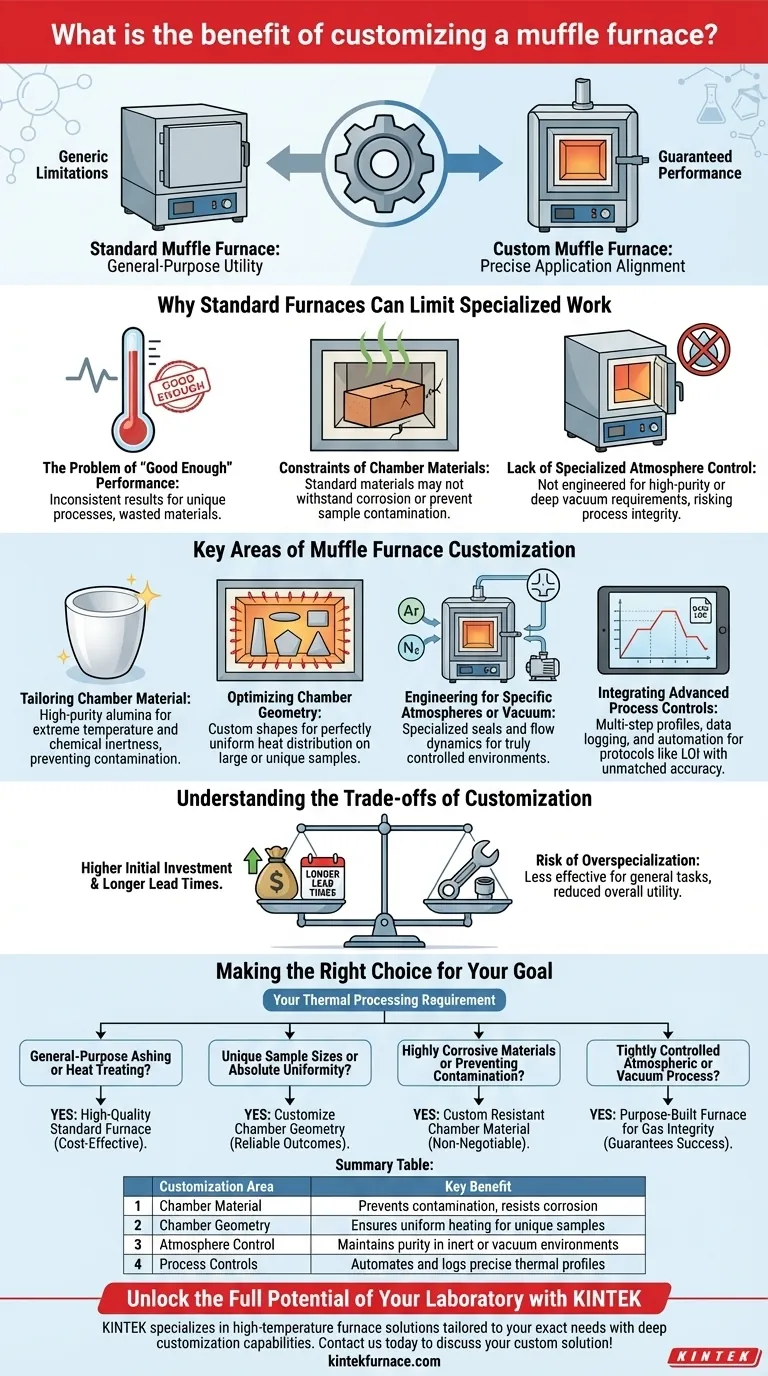

Por Que Fornos Padrão Podem Limitar Trabalhos Especializados

Um forno mufla padrão é uma ferramenta versátil projetada para uma ampla gama de aplicações comuns, como calcinação, tratamento térmico e testes de materiais. No entanto, essa versatilidade se torna uma limitação quando um processo exige desempenho além de seu design de uso geral.

O Problema do Desempenho "Bom o Suficiente"

Fornecedores padrão oferecem bom controle de temperatura e uniformidade, mas são construídos para tamanhos e condições de amostras comuns. Para processos únicos ou sensíveis, "bom o suficiente" pode levar a resultados inconsistentes, testes falhos e materiais desperdiçados.

Restrições de Materiais da Câmara

A câmara interna, ou mufla, em um forno padrão é tipicamente feita de um material refratário durável e de uso geral. Este material pode não suportar subprodutos altamente corrosivos ou impedir a lixiviação química sutil que pode contaminar amostras sensíveis.

Falta de Controle Especializado da Atmosfera

Embora alguns fornos padrão ofereçam portas para introdução de gás inerte, eles não são projetados para as rigorosas demandas de controle de atmosfera de alta pureza ou aplicações de vácuo profundo. Vazamentos e design inadequado do fluxo podem comprometer todo o processo.

Principais Áreas de Personalização de Fornos Mufla

A personalização permite que você reprojete o forno em torno do seu processo específico, transformando potenciais pontos de falha em garantias de desempenho. O foco está em alinhar os componentes físicos e digitais do forno com seus requisitos exatos.

Adaptação do Material da Câmara para Integridade do Processo

A câmara mufla pode ser construída com materiais específicos para atender às suas necessidades. Por exemplo, alumina de alta pureza pode ser usada por suas capacidades de temperatura extrema e inércia química, evitando a contaminação da amostra. Isso também protege os elementos de aquecimento de gases corrosivos.

Otimização da Geometria da Câmara para Aquecimento Uniforme

Se você estiver trabalhando com amostras grandes, com formato não convencional ou numerosas, uma geometria de câmara personalizada é crítica. A forma e o tamanho podem ser otimizados para garantir uma distribuição de calor perfeitamente uniforme, eliminando pontos quentes ou frios que comprometeriam os resultados em uma câmara padrão.

Engenharia para Atmosferas Específicas ou Vácuo

Para processos altamente sensíveis ao oxigênio, um forno personalizado pode ser construído com vedantes especializados, designs de portas e dinâmica de fluxo. Isso garante uma atmosfera verdadeiramente controlada, seja para um gás inerte como argônio ou para manter um nível de vácuo específico.

Integração de Controles de Processo Avançados

A personalização se estende ao sistema de controle. Você pode especificar perfis térmicos multi-etapas, registro preciso de dados e integração com outros sistemas de laboratório. Para protocolos como Perda por Ignição (LOI), o controlador digital do forno pode ser programado para automatizar todo o teste com precisão inigualável.

Compreendendo as Vantagens e Desvantagens da Personalização

Escolher uma solução personalizada requer uma compreensão clara de suas implicações. Embora poderosa, não é a escolha certa para todas as situações.

Investimento Inicial Mais Alto

Um forno projetado e construído para um propósito específico terá um custo inicial mais alto do que um modelo padrão produzido em massa. A engenharia, os materiais especializados e a fabricação personalizada contribuem para esse aumento do investimento.

Prazos de Entrega Mais Longos

Ao contrário das unidades prontas para uso, um forno personalizado requer um ciclo de design, aprovação e fabricação. Este processo pode levar semanas ou meses, o que deve ser considerado em sua linha do tempo do projeto.

Risco de Superespecialização

Um forno perfeitamente adaptado para uma tarefa pode ser menos eficaz ou até inutilizável para outras. Isso pode reduzir a utilidade geral do equipamento em um laboratório com necessidades diversas e mutáveis.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão entre um forno mufla padrão e um personalizado depende inteiramente da criticidade e especificidade dos seus requisitos de processamento térmico.

- Se o seu foco principal é calcinação ou tratamento térmico de uso geral: Um forno padrão de alta qualidade é a solução mais econômica e eficiente.

- Se o seu foco principal é processar tamanhos de amostra únicos ou alcançar uniformidade absoluta de temperatura: A personalização da geometria da câmara é essencial para resultados confiáveis e repetíveis.

- Se o seu foco principal é trabalhar com materiais altamente corrosivos ou prevenir a contaminação da amostra: Uma mufla personalizada feita de um material específico quimicamente resistente é inegociável.

- Se o seu foco principal é um processo baseado em atmosfera ou vácuo rigidamente controlado: Um forno construído para o propósito, projetado para integridade gasosa, é a única maneira de garantir o sucesso.

Em última análise, personalizar um forno mufla é um investimento na eliminação de variáveis de processo e na obtenção de certeza em seus resultados.

Tabela Resumo:

| Área de Personalização | Principal Benefício |

|---|---|

| Material da Câmara | Previne contaminação, resiste à corrosão |

| Geometria da Câmara | Assegura aquecimento uniforme para amostras únicas |

| Controle de Atmosfera | Mantém a pureza em ambientes inertes ou a vácuo |

| Controles de Processo | Automatiza e registra perfis térmicos precisos |

Desbloqueie Todo o Potencial do Seu Laboratório com KINTEK

Lutando com resultados inconsistentes de equipamentos padrão? A KINTEK é especializada em soluções de fornos de alta temperatura adaptadas às suas necessidades exatas. Aproveitando a excepcional P&D e a fabricação interna, oferecemos produtos avançados como fornos mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que seu forno se alinhe perfeitamente com requisitos experimentais únicos, aumentando a eficiência e a precisão.

Não deixe que as limitações atrapalhem sua pesquisa —entre em contato conosco hoje para discutir como podemos projetar uma solução personalizada para você!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente