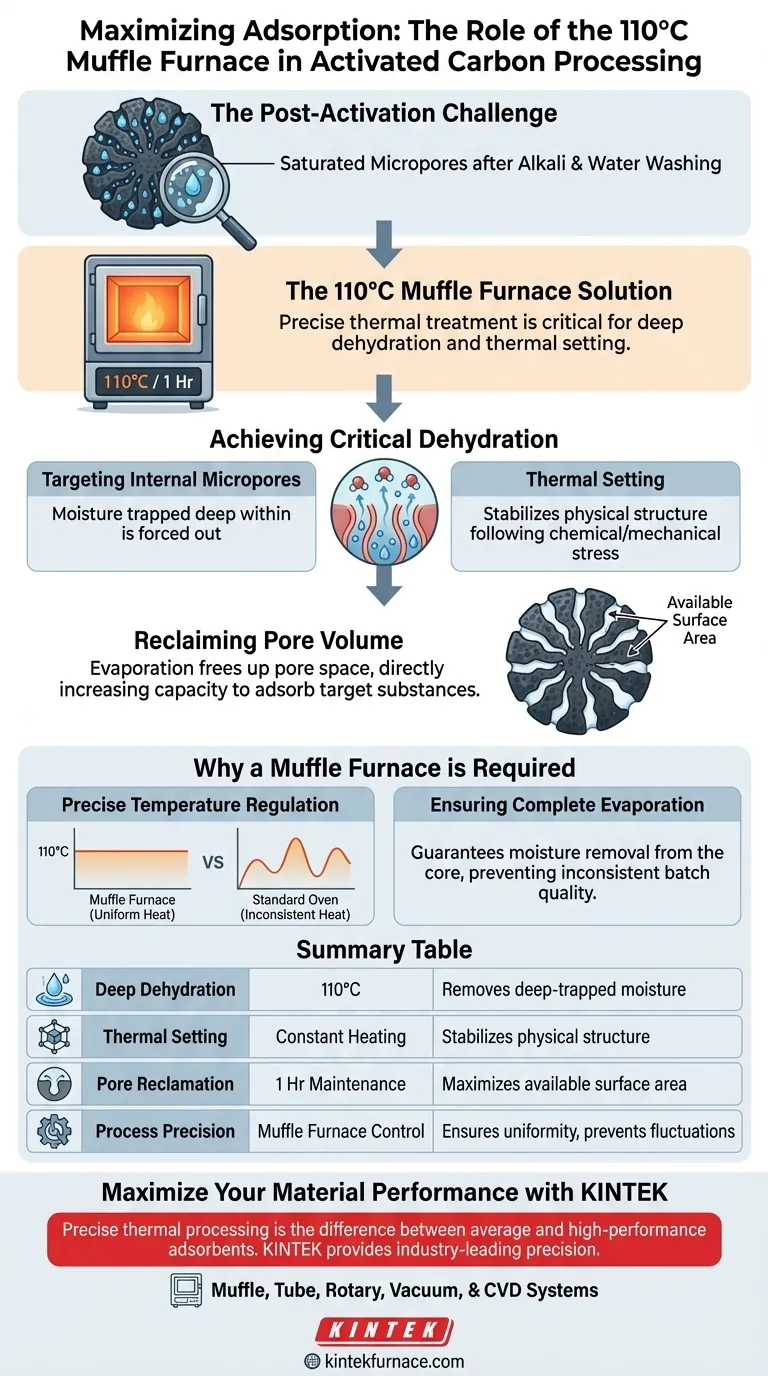

O principal propósito do uso de um forno mufla para um segundo tratamento térmico é alcançar a desidratação profunda e a fixação térmica do material. Após o carvão ativado passar por lavagem com álcali e água, ele retém umidade significativa em sua complexa estrutura interna. Manter o material a 110°C por uma hora garante que essa água residual seja completamente evaporada, o que é essencial para recuperar o volume de poros necessário para uma adsorção eficaz.

O processo de lavagem limpa o carvão, mas o deixa saturado; o tratamento térmico final efetivamente "limpa" os poros. Ao manter precisamente 110°C, você maximiza a área de superfície disponível e otimiza o desempenho final de adsorção do material.

O Papel do Processamento Pós-Ativação

Recuperação da Fase de Lavagem

Antes desta etapa de aquecimento, o carvão ativado passa por lavagem com álcali e água. Embora necessário para remover resíduos químicos e cinzas, este processo deixa o carvão saturado de umidade.

A Necessidade de Fixação Térmica

A referência principal destaca que esta etapa fornece "fixação térmica". Isso estabiliza a estrutura física do carvão após o estresse mecânico e químico do processo de lavagem.

Alcançando a Desidratação Crítica

Visando Microporos Internos

A umidade superficial evapora relativamente rápido. No entanto, a umidade retida nos microporos internos profundos requer mais energia para ser removida.

A Importância dos 110°C

Definir a temperatura para 110°C é crucial porque está logo acima do ponto de ebulição da água. Isso garante que as condições termodinâmicas necessárias para forçar a água para fora das menores estruturas capilares sejam atendidas.

Recuperação de Volume de Poros

As moléculas de água ocupam fisicamente o espaço dentro dos poros do carvão. Até que essa água seja removida, esses poros não podem reter outros contaminantes. A evaporação libera esse "volume de poros", aumentando diretamente a capacidade do material de adsorver substâncias alvo.

Por Que um Forno Mufla é Necessário

Regulação Precisa de Temperatura

A referência especifica a necessidade de "controle preciso de temperatura". Um forno mufla fornece um ambiente de calor estável e uniforme que fornos de secagem padrão podem não alcançar.

Garantindo Evaporação Completa

Flutuações na temperatura podem levar à secagem incompleta. O forno mufla mantém os 110°C constantes necessários para garantir que a umidade seja removida do núcleo do material, não apenas da superfície.

Entendendo os Compromissos

O Risco de Secagem Incompleta

Se a temperatura cair abaixo de 110°C ou a duração for inferior a uma hora, a desidratação profunda falhará. Isso deixará umidade residual nos microporos, resultando em um produto final com métricas de adsorção inferiores.

Investimento de Energia e Tempo

Esta etapa adiciona custos de tempo e energia ao ciclo de produção. No entanto, pular esta etapa torna as etapas de ativação anteriores menos eficazes, pois os poros criados permaneceriam bloqueados pela água.

Garantindo a Qualidade na Produção Final

Para maximizar a eficiência do seu carvão ativado, a adesão rigorosa a esta etapa final de processamento é essencial.

- Se seu foco principal é a capacidade máxima de adsorção: Garanta que a duração completa de uma hora seja respeitada para assegurar que os microporos internos sejam completamente liberados de moléculas de água.

- Se seu foco principal é a confiabilidade do processo: Utilize o controle preciso de um forno mufla para evitar flutuações de temperatura que possam levar a uma qualidade inconsistente do lote.

A desidratação precisa é a ponte final e crítica entre um material bruto lavado e um produto adsorvente de alto desempenho.

Tabela Resumo:

| Objetivo do Processo | Temperatura & Duração | Benefício Chave |

|---|---|---|

| Desidratação Profunda | 110°C | Remove umidade retida em microporos internos profundos |

| Fixação Térmica | Aquecimento Constante | Estabiliza a estrutura física após lavagem química |

| Recuperação de Poros | Manutenção de 1 Hora | Maximiza a área de superfície disponível para adsorção alvo |

| Precisão do Processo | Controle do Forno Mufla | Garante aquecimento uniforme e previne inconsistência do lote |

Maximize o Desempenho do Seu Material com a KINTEK

O processamento térmico preciso é a diferença entre adsorventes médios e de alto desempenho. A KINTEK fornece a precisão líder do setor necessária para desidratação crítica e fixação térmica. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas de Forno Mufla, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório ou requisitos industriais de alta temperatura.

Não deixe que o calor inconsistente comprometa seus resultados. Entre em contato com a KINTEK hoje mesmo para descobrir como nossas soluções de forno de alta precisão podem otimizar a qualidade da sua produção e a precisão da sua pesquisa.

Guia Visual

Referências

- Jolantje Latupeirissa, Muliana Muliana. CHARACTERISATION OF ACTIVATED CARBON FROM WHITE SNAPPER SCALES (Lates calcarife) WASTE. DOI: 10.30872/jkm.v21i2.1292

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as funções principais dos fornos mufla nos testes de aço? Simulação de Resfriamento e Evolução da Microestrutura

- Quais são os benefícios da alta precisão e controle em um forno mufla? Alcance um Processamento Térmico Confiável para o Seu Laboratório

- Como funcionam os fornos de mufla elétricos? Desvende o Aquecimento de Precisão para o Seu Laboratório

- Por que um forno mufla de alta temperatura é necessário para a preparação de U3O8? Alcançando Pureza de Fase e Estabilidade

- Quais são as especificações técnicas dos fornos de caixa? Um guia sobre temperatura, uniformidade e personalização

- Quais são os benefícios de usar um forno elétrico para aquecimento residencial? Descubra a Solução Segura e Eficiente

- Qual o papel de um forno mufla na síntese de adsorventes Si@Al? Domine a Transformação Térmica Precisa

- Quais são os diferentes tipos de fornos mufla e suas características? Escolha o Certo para o Seu Laboratório