Os fornos mufla funcionam como ferramentas de simulação de precisão que fornecem controle exato e programável de temperatura para regular as taxas de resfriamento de amostras de aço. Crucialmente, eles facilitam a introdução de misturas de ar ou de ar/vapor d'água, permitindo que os pesquisadores repliquem as condições ambientais específicas e as reações de oxidação características da fundição contínua industrial.

Ao permitir o controle simultâneo das taxas de resfriamento e das atmosferas oxidativas, os fornos mufla permitem a reprodução precisa das camadas de óxido de superfície e do crescimento de grãos de austenita, que são essenciais para a compreensão dos mecanismos de iniciação de trincas no aço.

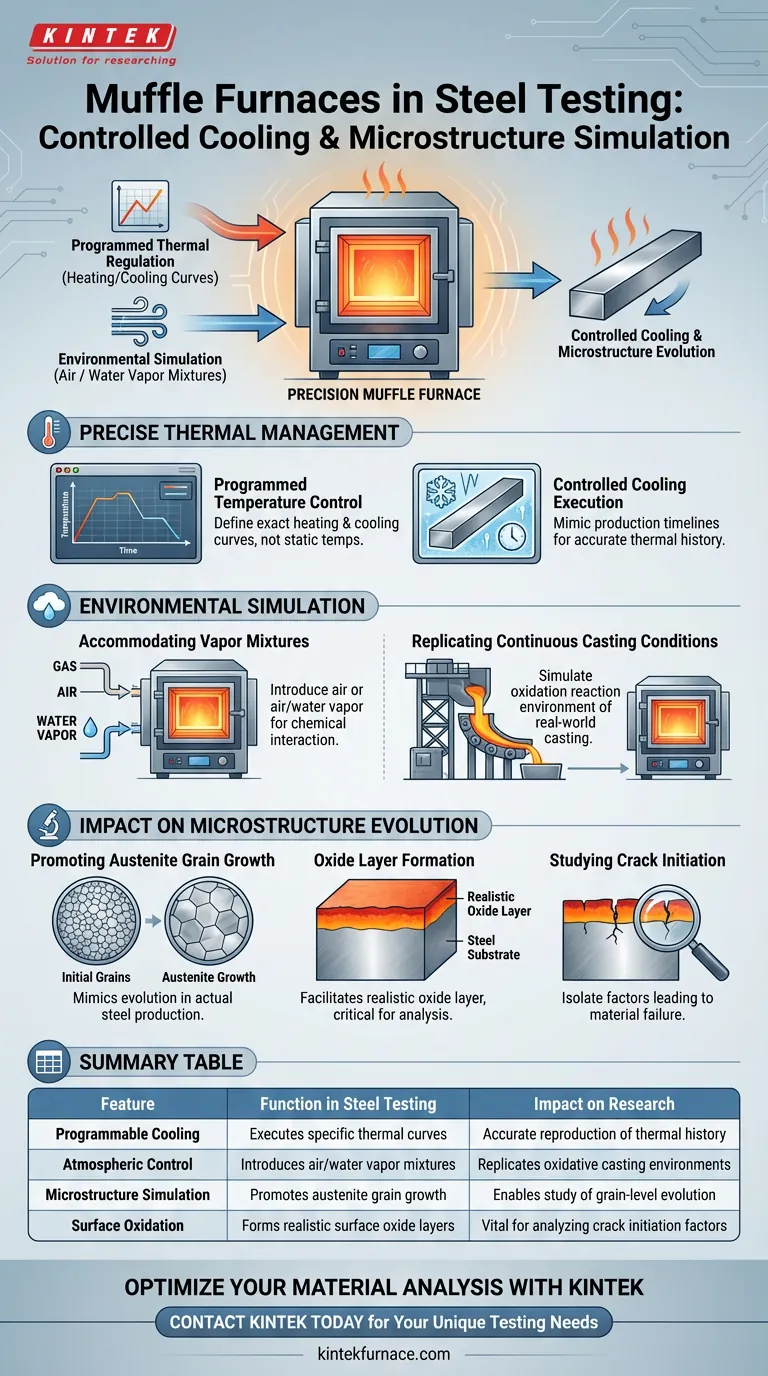

Gerenciamento Térmico Preciso

Controle de Temperatura Programado

A função principal de um forno mufla neste contexto é a regulação térmica programável.

Este recurso permite que os operadores definam curvas exatas de aquecimento e resfriamento, em vez de depender de temperaturas estáticas.

Execução de Resfriamento Controlado

Durante a fase de teste, o forno executa protocolos de resfriamento específicos para imitar os cronogramas de produção.

Isso garante que a amostra passe pela história térmica exata necessária para estudar com precisão a evolução da microestrutura.

Simulação Ambiental

Acomodação de Misturas de Vapor

Uma vantagem distinta dos fornos mufla é a sua capacidade de acomodar misturas de ar ou de ar/vapor d'água dentro da câmara de aquecimento.

Essa capacidade é vital para criar um ambiente que se estende além do simples tratamento térmico para a interação química.

Replicação das Condições de Fundição Contínua

A introdução dessas misturas de gás específicas permite que o forno simule o ambiente de reação de oxidação encontrado nos processos reais de fundição contínua.

Essa fidelidade ao ambiente de produção garante que os resultados de laboratório sejam aplicáveis a cenários de fabricação do mundo real.

Impacto na Evolução da Microestrutura

Promoção do Crescimento de Grãos de Austenita

A combinação específica de calor e atmosfera fornecida pelo forno promove o crescimento de grãos de austenita na superfície da amostra.

Essa mudança microestrutural imita a evolução que ocorre durante a produção real de aço.

Formação de Camada de Óxido

A presença controlada de ar e vapor d'água facilita a formação de uma camada de óxido realista na superfície do aço.

Reproduzir essa camada é crítico, pois um ambiente estéril ou a vácuo não produziria as mesmas características de superfície.

Estudo da Iniciação de Trincas

O objetivo final dessas funções combinadas é permitir o estudo de como a camada de óxido influencia a iniciação de trincas.

Ao replicar as condições exatas de superfície da produção, os pesquisadores podem isolar os fatores que levam à falha do material.

Compreendendo os Requisitos de Simulação

A Necessidade de Controle Atmosférico

Para estudar com precisão as trincas superficiais, o controle de temperatura por si só é insuficiente.

Você deve usar um forno capaz de manter a atmosfera oxidativa correta para gerar dados válidos sobre a integridade da superfície.

Correlação com a Realidade

A validade dos resultados dos testes depende muito da capacidade do forno de corresponder ao ambiente de fundição contínua.

Qualquer desvio na mistura de vapor ou no perfil de resfriamento pode levar a microestruturas que não refletem os resultados reais da produção.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o protocolo de teste apropriado, alinhe as capacidades do forno com seus objetivos de pesquisa específicos:

- Se o seu foco principal é reproduzir condições industriais: Certifique-se de que o forno esteja programado para usar misturas de ar/vapor d'água que imitem o ambiente de oxidação da fundição contínua.

- Se o seu foco principal é analisar mecanismos de falha: Priorize a simulação da formação da camada de óxido, pois este é o fator crítico que influencia a iniciação de trincas superficiais.

Aproveitar as capacidades duplas de programação térmica e controle atmosférico fornece a visão mais precisa de como o aço se comportará durante o processo de fabricação.

Tabela Resumo:

| Recurso | Função em Testes de Aço | Impacto na Pesquisa |

|---|---|---|

| Resfriamento Programável | Executa curvas térmicas específicas | Reprodução precisa da história térmica |

| Controle Atmosférico | Introduz misturas de ar/vapor d'água | Replica ambientes de fundição oxidativos |

| Simulação de Microestrutura | Promove o crescimento de grãos de austenita | Permite o estudo da evolução em nível de grão |

| Oxidação de Superfície | Forma camadas de óxido de superfície realistas | Vital para analisar fatores de iniciação de trincas |

Otimize Sua Análise de Materiais com a KINTEK

Garanta que sua pesquisa produza dados válidos e prontos para produção, aproveitando as soluções térmicas avançadas da KINTEK. Apoiados por P&D e fabricação especializados, oferecemos sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alta precisão — todos totalmente personalizáveis para atender aos seus requisitos específicos de atmosfera oxidativa e taxa de resfriamento.

Se você está simulando fundição contínua ou estudando mecanismos de falha de materiais, nossos fornos de alta temperatura de laboratório fornecem o controle que você precisa para ter sucesso. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas de teste.

Guia Visual

Referências

- Investigation on the Susceptibility to Surface Crack Formation in Continuous Casting by a New In Situ Bending Test. DOI: 10.1007/s11663-025-03649-x

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as principais aplicações dos fornos muflas? Desbloqueie Processamento Limpo e de Alta Temperatura para o Seu Laboratório

- Qual é o papel de um forno mufla de alta temperatura na eletrodeposição de ferro de alta pureza? Alcance a Precisão

- Qual papel um forno mufla de caixa desempenha na calcinação de ZnO? Mestre em Engenharia de Cristais de Nanopartículas

- Por que um forno mufla industrial é necessário para suportes de zircônia? Engenharia de Plataformas Catalisadoras de Alto Desempenho

- Como o design selado do forno mufla aprimora a segurança? Proteja os Operadores e Garanta a Integridade do Processo

- Quais são as vantagens de um forno elétrico tipo caixa? Obtenha Processamento Térmico Preciso e Seguro

- Qual é o papel de um forno mufla na síntese de Nanopartículas de Ouro suportadas em Biochar de Bambu (Au-NPs/BC)?

- Que propriedades dos materiais podem ser alcançadas usando um forno tipo caixa? Desbloqueie Dureza Aprimorada, Resistência e Mais