Em resumo, um forno tipo caixa é usado para alcançar propriedades específicas do material ao permitir um processamento térmico preciso. Essas propriedades incluem dureza melhorada, resistência, resistência à corrosão e ductilidade, bem como densidade e condutividade elétrica aprimoradas, alterando fundamentalmente a microestrutura interna de um material.

Um forno tipo caixa alcança esses resultados não por ação direta, mas criando um ambiente altamente controlado. É o gerenciamento preciso da temperatura e da atmosfera que facilita processos metalúrgicos como recozimento ou sinterização, que são o que realmente altera as características finais do material.

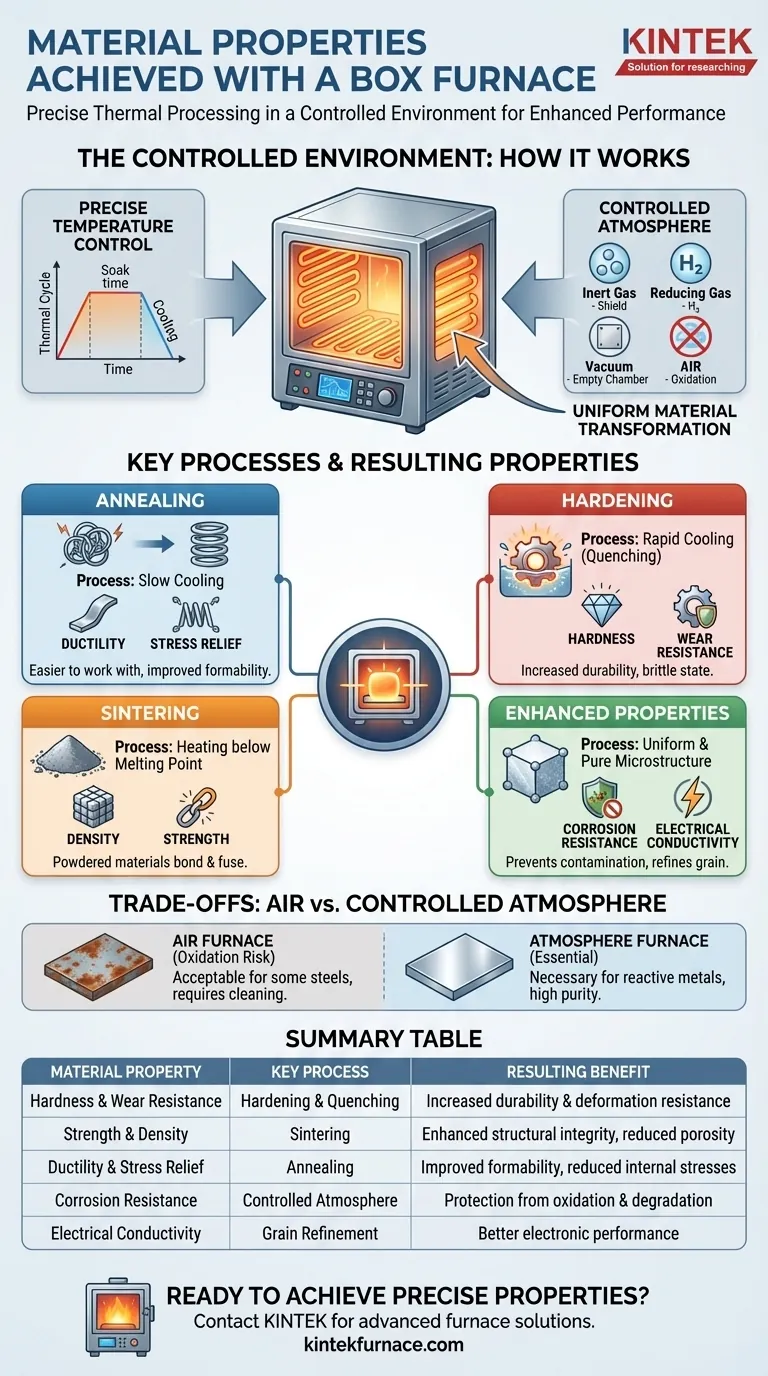

Como um Forno Tipo Caixa Altera as Propriedades do Material

Um forno tipo caixa atua como um ambiente controlado onde o calor e a atmosfera são as principais ferramentas para a transformação do material. As propriedades finais de um componente são um resultado direto de como essas duas variáveis são gerenciadas.

O Princípio de uma Atmosfera Controlada

A característica mais crítica de um forno tipo caixa avançado é sua capacidade de controlar o ambiente gasoso. Aquecer metais ao ar livre causa oxidação (formação de carepa), o que pode comprometer o acabamento superficial e a integridade estrutural.

O controle de atmosfera previne isso. O uso de gases inertes como nitrogênio ou argônio desloca o oxigênio, protegendo o material. O uso de gases redutores como hidrogênio pode remover ativamente óxidos de superfície. Um ambiente de vácuo remove todos os gases reativos.

O Papel do Controle Preciso de Temperatura

Fornos tipo caixa modernos usam controladores programáveis e zonas de aquecimento uniformes. Essa precisão não se trata apenas de atingir uma temperatura alvo, mas de controlar todo o ciclo térmico — a taxa de aquecimento, o tempo de permanência na temperatura (tempo de imersão) e a taxa de resfriamento.

Esse controle garante que toda a peça passe pela transformação pretendida de maneira uniforme, levando a propriedades de material consistentes e previsíveis.

Processos Chave e Suas Propriedades Resultantes

Diferentes processos térmicos realizados dentro do forno produzem resultados distintos. O processo que você escolher depende inteiramente do seu resultado desejado para o material.

Recozimento para Alívio de Tensão e Ductilidade

O recozimento envolve aquecer um material e depois resfriá-lo lentamente. Este processo alivia tensões internas, refina a estrutura de grãos e aumenta a ductilidade (a capacidade de se deformar sem fraturar), tornando o material mais macio e fácil de trabalhar.

Têmpera para Resistência e Resistência ao Desgaste

Os tratamentos térmicos para têmpera geralmente envolvem aquecer um metal a uma temperatura específica e depois resfriá-lo rapidamente (um processo chamado têmpera/resfriamento rápido). Isso trava a estrutura cristalina do material em um estado muito duro e quebradiço, aumentando drasticamente sua dureza e resistência ao desgaste.

Sinterização para Densidade e Resistência

A sinterização é um processo usado para materiais em pó (metais ou cerâmicas). O forno aquece o pó compactado a uma temperatura abaixo do seu ponto de fusão, fazendo com que as partículas se liguem e se fundam. Isso aumenta significativamente a densidade e a resistência do material.

Melhorando Outras Propriedades Chave

Ao criar uma microestrutura uniforme, livre de tensões e pura, os tratamentos térmicos controlados também podem aprimorar outras propriedades. Prevenir a contaminação melhora a resistência à corrosão, e uma estrutura de grão refinada pode melhorar a condutividade elétrica.

Compreendendo as Compensações: Atmosfera vs. Ar

A decisão mais significativa é se um forno a ar simples é suficiente ou se uma atmosfera controlada é necessária. Essa escolha tem implicações importantes para custo, complexidade e qualidade final do material.

O Risco de Oxidação no Ar

Para muitos aços comuns e aplicações não críticas, aquecer em um forno padrão com atmosfera de ar é aceitável. No entanto, isso sempre produzirá uma camada de óxido na superfície que pode precisar ser limpa mais tarde.

A Necessidade de Controle de Atmosfera

Para metais reativos (como titânio), aplicações de alta pureza ou processos onde o acabamento superficial é crítico (como brasagem), um forno de atmosfera é inegociável. O ambiente controlado é essencial para prevenir reações químicas indesejadas que degradariam as propriedades do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o processo correto, você deve primeiro definir seu objetivo final. O forno é a ferramenta, mas o processo é o que entrega o resultado.

- Se o seu foco principal é a têmpera de aços básicos: Um forno tipo caixa simples com capacidade de controle de aquecimento e têmpera pode ser suficiente.

- Se o seu foco principal é obter alta ductilidade ou prevenir oxidação superficial: Você precisa de um forno de atmosfera capaz de usar gases inertes ou redutores durante um ciclo de recozimento.

- Se o seu foco principal é aumentar a densidade e a resistência de materiais em pó: Um processo de sinterização em vácuo ou forno de atmosfera controlada é a abordagem correta.

- Se o seu foco principal é remover tensões internas para uniformidade estrutural: Um ciclo de recozimento precisamente controlado é o processo essencial para o seu material.

Em última análise, selecionar a caixa de forno e o processo corretos envolve definir seu estado final desejado e entender o ambiente controlado necessário para alcançá-lo.

Tabela de Resumo:

| Propriedade do Material | Processo Chave | Benefício Resultante |

|---|---|---|

| Dureza e Resistência ao Desgaste | Têmpera e Resfriamento Rápido | Durabilidade aumentada e resistência à deformação |

| Resistência e Densidade | Sinterização | Integridade estrutural aprimorada e porosidade reduzida |

| Ductilidade e Alívio de Tensão | Recozimento | Formabilidade melhorada e tensões internas reduzidas |

| Resistência à Corrosão | Atmosfera Controlada | Proteção contra oxidação e degradação química |

| Condutividade Elétrica | Refinamento de Grãos | Melhor desempenho em aplicações eletrônicas |

Pronto para alcançar propriedades de materiais precisas em seu laboratório? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar seus resultados de processamento de materiais!

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como um forno mufla de laboratório é utilizado durante o estágio de desaglomeração de corpos verdes de HAp? Controle Térmico de Precisão

- Qual é a importância do ambiente térmico na calcinação? Obtenha Fases Cerâmicas Puras com a KINTEK

- Por que um forno de caixa de alta temperatura de laboratório é essencial para pós cerâmicos KNN? Dominando a Síntese de Estado Sólido

- Como um forno mufla é utilizado para o pós-processamento de cristais de AlN? Otimizar a Pureza da Superfície através da Oxidação em Estágios

- Qual é a importância da precisão do controle de temperatura em fornos de alta temperatura para dióxido de titânio dopado com carbono?