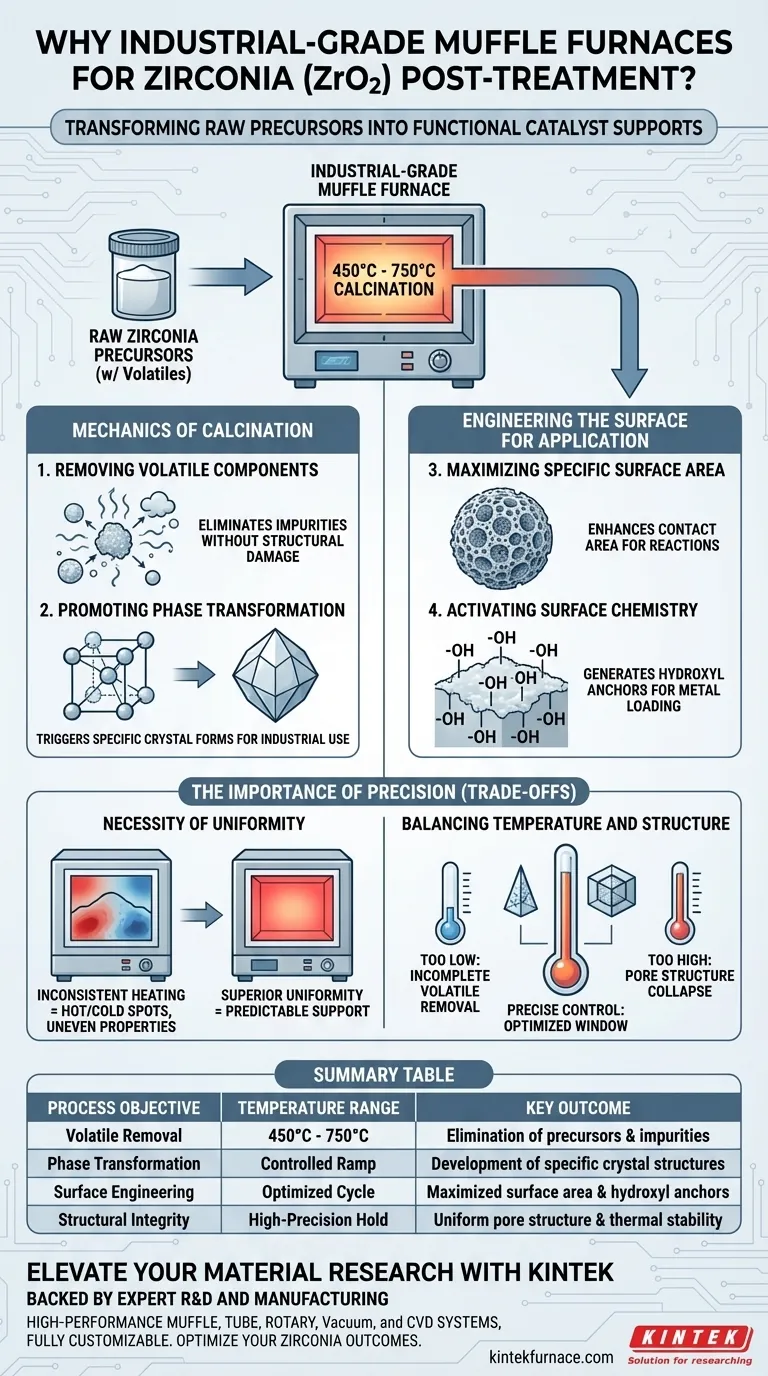

Um forno mufla de grau industrial é o principal instrumento usado para transformar precursores brutos de zircônia em suportes catalíticos funcionais. Ele executa um processo de calcinação de alta temperatura, estritamente controlado entre 450°C e 750°C, para garantir que o material atinja a estabilidade física e química necessária.

A função principal do forno não é simplesmente secar o material, mas sim engenheirar ativamente sua microestrutura. Ao controlar o ambiente térmico, o forno facilita as transformações de fase e as mudanças na química de superfície necessárias para criar uma plataforma ideal para o carregamento subsequente de metal.

A Mecânica da Calcinação

Remoção de Componentes Voláteis

O papel inicial do forno mufla é a purificação. Precursores de zircônia frequentemente contêm compostos voláteis que devem ser eliminados antes que o material possa ser usado.

O forno fornece um ambiente controlado dentro da faixa de 450°C a 750°C. Esse calor efetivamente remove esses voláteis sem danificar a estrutura subjacente.

Promoção da Transformação de Fase

Além da purificação, a energia térmica desencadeia uma mudança física crítica no material.

O calor induz uma transformação de fase específica na zircônia. Isso garante que o suporte adote as formas cristalinas precisas necessárias para sua aplicação industrial pretendida.

Engenharia da Superfície para Aplicação

Maximização da Área de Superfície Específica

Para que um material de suporte seja eficaz, ele deve oferecer uma área de superfície massiva para interação.

O processo de calcinação é ajustado para resultar em um suporte de zircônia com alta área de superfície específica. Isso maximiza a área de contato disponível para reações químicas ou processamento posterior.

Ativação da Química de Superfície

O resultado mais crítico deste tratamento térmico é a modificação da química de superfície.

O processo gera abundantes grupos funcionais hidroxila na superfície. Esses grupos servem como "âncoras" químicas, tornando a zircônia uma plataforma física ideal para o carregamento subsequente de metal.

A Importância da Precisão (Compromissos)

A Necessidade de Uniformidade

Fornos mufla de grau industrial são necessários porque oferecem uniformidade de aquecimento superior em comparação com métodos de aquecimento padrão.

O aquecimento inconsistente pode levar a "pontos quentes" ou "pontos frios" no lote. Isso resulta em transformações de fase irregulares, criando um suporte com propriedades físicas imprevisíveis.

Equilíbrio entre Temperatura e Estrutura

Existe um compromisso entre a temperatura de calcinação e a área de superfície.

Se a temperatura for muito baixa, a remoção de voláteis é incompleta; se for muito alta, a estrutura dos poros pode colapsar. O controle preciso da temperatura de um forno industrial é essencial para navegar nesta janela estreita.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que seus suportes de zircônia sejam otimizados para sua aplicação final, considere os seguintes parâmetros durante o pós-tratamento:

- Se o seu foco principal é o Carregamento de Metal: Certifique-se de que o forno esteja calibrado para maximizar a retenção de grupos funcionais hidroxila na superfície, que servem como locais de ligação para metais.

- Se o seu foco principal é a Integridade Estrutural: Priorize o aspecto de transformação de fase do perfil de calcinação para garantir que as formas cristalinas específicas sejam totalmente desenvolvidas.

A precisão no processamento térmico é a diferença entre um precursor bruto e um suporte catalítico de alto desempenho.

Tabela Resumo:

| Objetivo do Processo | Faixa de Temperatura | Resultado Chave |

|---|---|---|

| Remoção de Voláteis | 450°C - 750°C | Eliminação de precursores e impurezas |

| Transformação de Fase | Rampa Controlada | Desenvolvimento de estruturas cristalinas específicas |

| Engenharia de Superfície | Ciclo Otimizado | Área de superfície maximizada e âncoras hidroxila |

| Integridade Estrutural | Manutenção de Alta Precisão | Estrutura de poros uniforme e estabilidade térmica |

Eleve sua Pesquisa de Materiais com a KINTEK

O processamento térmico de precisão é a diferença entre um precursor bruto e um suporte catalítico de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Forno Mufla, Tubo, Rotativo, a Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender às suas necessidades específicas de processamento de zircônia.

Nossos fornos de grau industrial garantem a uniformidade de aquecimento e o controle rigoroso de temperatura necessários para transformações de fase críticas e ativação de superfície. Entre em contato conosco hoje mesmo para discutir seus requisitos exclusivos de laboratório e veja como nossas soluções avançadas de aquecimento podem otimizar os resultados de seus materiais.

Guia Visual

Referências

- Yuze Wu, He Tian. Preparation of a Pd/Ni Bimetallic Catalyst and its Application in the Selective Hydrogenation of Phenol. DOI: 10.61187/ita.v3i2.209

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais características de design contribuem para a durabilidade de um forno mufla? Descubra a Engenharia Chave para um Desempenho Duradouro

- Quais condições térmicas específicas um forno mufla de alta temperatura deve fornecer para a conversão de BiOI em BiVO4?

- Como um forno mufla de laboratório mantém um ambiente eficiente para a redução da ilmenita? Otimize o Tratamento Térmico

- Qual é a função de um forno mufla de laboratório na calcinação de xerogel de BiFeO3? Melhorar a Transformação de Fase

- Qual o papel de um forno de laboratório de alta temperatura na ativação de catalisadores? Aumenta a Área de Superfície e o Desempenho

- Qual é a função de um forno mufla de laboratório no tratamento de precursores de LNMO? Garanta a Síntese de Materiais de Alta Pureza

- Como operar um forno mufla passo a passo? Um guia para processamento seguro e eficaz em alta temperatura

- Qual é o papel de um forno de alta temperatura de caixa de laboratório no pós-processamento de pós de nanolâminas de talco?