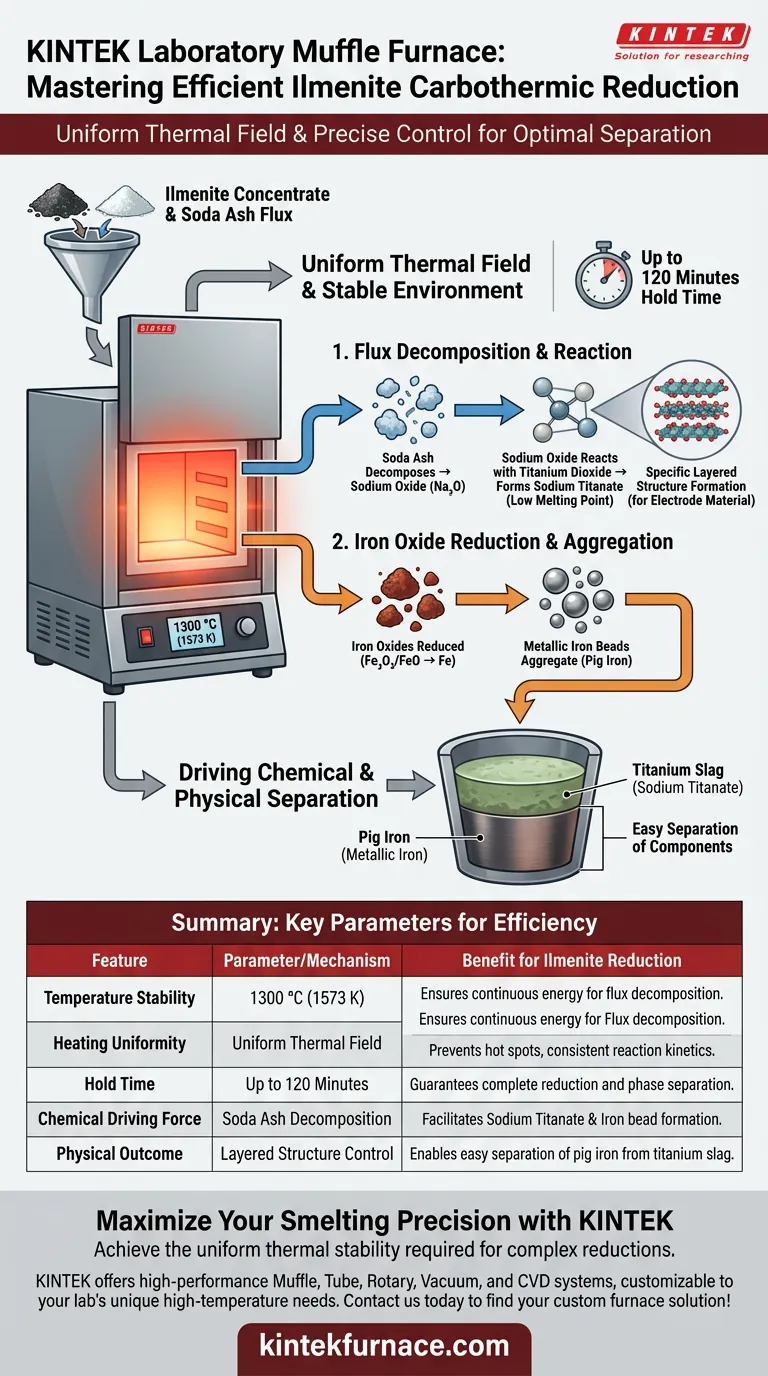

Um forno mufla de laboratório mantém a eficiência principalmente gerando um campo térmico uniforme a 1300 °C (aprox. 1573 K). Essa distribuição precisa de calor garante o fornecimento contínuo de energia necessário para decompor fundentes e impulsionar a transformação química da ilmenita concentrada em componentes separáveis de ferro e titânio.

Ao fornecer um ambiente estável de alta temperatura por até 120 minutos, o forno permite a decomposição simultânea da barrilha e a redução dos óxidos de ferro, forçando, em última análise, a separação física de pérolas de ferro metálico da escória de titânio.

O Mecanismo de Estabilidade Térmica

Para entender a eficiência da redução carbotérmica, você deve olhar além do aquecimento simples. A função principal do forno mufla é fornecer uma linha de base de energia consistente que impulsiona reações endotérmicas específicas.

Distribuição Uniforme de Energia

A câmara do forno cria um campo térmico uniforme ao redor dos pellets da amostra.

Ao contrário dos métodos de aquecimento direto que podem criar pontos quentes, o forno mufla envolve a amostra em calor consistente. Essa uniformidade é crítica para manter a energia necessária para a reação em todo o volume da amostra, não apenas na superfície.

Decomposição do Fundente

O ambiente estável de 1300 °C desencadeia a decomposição do fundente de barrilha.

À medida que a energia térmica penetra nos pellets, a barrilha se decompõe para produzir óxido de sódio. Este é o precursor químico necessário para alterar as propriedades do titânio dentro do concentrado.

Impulsionando a Separação Química e Física

A necessidade profunda neste processo é separar o valioso componente de titânio do ferro. O ambiente do forno facilita isso alterando quimicamente os pontos de fusão dos constituintes.

Formação de Titanato de Sódio

O óxido de sódio produzido pelo fundente decomposto reage com o dióxido de titânio na ilmenita.

Essa reação forma titanato de sódio, um composto com um ponto de fusão significativamente mais baixo do que os materiais circundantes. Essa mudança química é essencial para criar uma fase de escória distinta que pode ser separada posteriormente.

Redução de Óxidos de Ferro

Simultaneamente, o ambiente de alta temperatura promove a redução dos óxidos de ferro encontrados na ilmenita.

Como o forno mantém essa temperatura explicitamente (geralmente entre 1573 K e 1673 K), a cinética da reação é rápida o suficiente para reduzir completamente os óxidos.

Agregação de Pérolas de Ferro Metálico

A fase final deste ambiente eficiente é a agregação de pérolas de ferro metálico.

Como o campo térmico é estável, o ferro reduzido é capaz de coalescer em pérolas metálicas distintas. Essa agregação física permite a separação eficiente do ferro gusa da escória de titânio.

Compreendendo os Requisitos Operacionais

Embora o forno mufla forneça o ambiente ideal, a eficiência depende do controle preciso dos parâmetros. O processo não é instantâneo; requer a manutenção dessas condições por um período definido.

Restrições de Temperatura e Tempo

Os dados suplementares indicam que a manutenção de temperaturas entre 1573 K e 1673 K é necessária para a conversão ideal.

Além disso, este ambiente deve ser mantido por um período específico, como 120 minutos. Desvios desse prazo podem resultar em redução incompleta ou separação de fases insuficiente, tornando o processo ineficiente.

Formação de Estrutura em Camadas

O controle térmico adequado faz mais do que apenas derreter componentes; ele dita a estrutura cristalina.

O calor sustentado induz diretamente a formação de fases de titanato à base de sódio com estruturas em camadas específicas. Se o ambiente do forno flutuar, essas propriedades estruturais específicas podem não se formar corretamente, afetando a qualidade do material final do eletrodo.

Fazendo a Escolha Certa para o Seu Objetivo

O forno mufla é uma ferramenta de precisão. Dependendo de seus objetivos específicos de pesquisa ou produção, você deve priorizar diferentes aspectos de sua operação.

- Se seu foco principal é a Pureza da Separação: Priorize a estabilidade do campo térmico a 1300 °C para garantir a agregação distinta das pérolas de ferro e a formação de escória limpa.

- Se seu foco principal é a Estrutura do Material: Concentre-se na duração do tratamento térmico (por exemplo, 120 minutos) para garantir a formação completa das estruturas específicas de titanato de sódio em camadas.

A eficiência na redução carbotérmica não se trata apenas de atingir uma alta temperatura; trata-se de manter uma linha de base térmica uniforme que permite que a decomposição química e a separação física ocorram em conjunto.

Tabela Resumo:

| Característica | Parâmetro/Mecanismo | Benefício para a Redução da Ilmenita |

|---|---|---|

| Estabilidade de Temperatura | 1300 °C (1573 K) | Garante energia contínua para a decomposição do fundente. |

| Uniformidade de Aquecimento | Campo Térmico Uniforme | Previne pontos quentes, garantindo cinética de reação consistente. |

| Tempo de Permanência | Até 120 Minutos | Garante a redução completa do óxido de ferro e a separação de fases. |

| Força Motriz Química | Decomposição da Barrilha | Facilita a formação de titanato de sódio e a agregação de pérolas de ferro. |

| Resultado Físico | Controle da Estrutura em Camadas | Permite a fácil separação do ferro gusa da escória de titânio. |

Maximize Sua Precisão de Fusão com a KINTEK

Alcance a estabilidade térmica uniforme necessária para reduções carbotérmicas complexas e síntese de materiais. Apoiada por P&D especializada e fabricação de precisão, a KINTEK oferece sistemas de alto desempenho de Muffle, Tubo, Rotativo, Vácuo e CVD — todos totalmente personalizáveis às necessidades exclusivas de alta temperatura de seu laboratório. Seja refinando concentrado de ilmenita ou desenvolvendo materiais de eletrodo avançados, nossos fornos fornecem a consistência de 1300°C que sua pesquisa exige.

Pronto para elevar a eficiência do seu laboratório? Entre em contato conosco hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Efficiency of Soda-Technology Carbothermal Smelting of Thermoactivated Ilmenite Concentrate with Aluminosilicate Mineralization. DOI: 10.3390/min15090906

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais processos da indústria de tintas utilizam fornos mufla? Essenciais para Análise Laboratorial e Controle de Qualidade

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros

- Quais aplicações os fornos mufla têm na cerâmica? Desbloqueie a Queima de Precisão para Resultados Superiores

- Quais são algumas aplicações comuns de um forno de resistência tipo caixa? Soluções versáteis de alta temperatura para laboratórios e indústria

- Como os fornos de caixa são utilizados na fabricação de componentes eletrônicos? Processamento Térmico Essencial para Eletrônicos

- Que precauções de temperatura devem ser observadas ao usar um forno mufla? Garanta Segurança e Longevidade em Seu Laboratório

- O que é um forno de resistência tipo caixa e suas principais vantagens? Essencial para Aquecimento Preciso e Uniforme em Laboratórios

- Por que o controle da atmosfera é importante em um forno mufla, e que tipos de atmosferas podem ser usados?