Em resumo, os fornos de caixa são usados na fabricação de componentes eletrônicos para uma ampla gama de processos térmicos, incluindo a fabricação de wafers de semicondutores, a produção de componentes cerâmicos e a montagem de placas de circuito. Sua função principal é fornecer um ambiente de aquecimento altamente controlado, essencial para alterar as propriedades físicas e elétricas dos materiais, unir peças e curar adesivos.

O valor central de um forno de caixa em eletrônicos é a sua capacidade de fornecer ciclos térmicos precisos e repetíveis. Este controle não se trata apenas de aquecer e resfriar; trata-se de mudar fundamentalmente os materiais em nível microscópico para alcançar as características de desempenho específicas exigidas pelos componentes modernos.

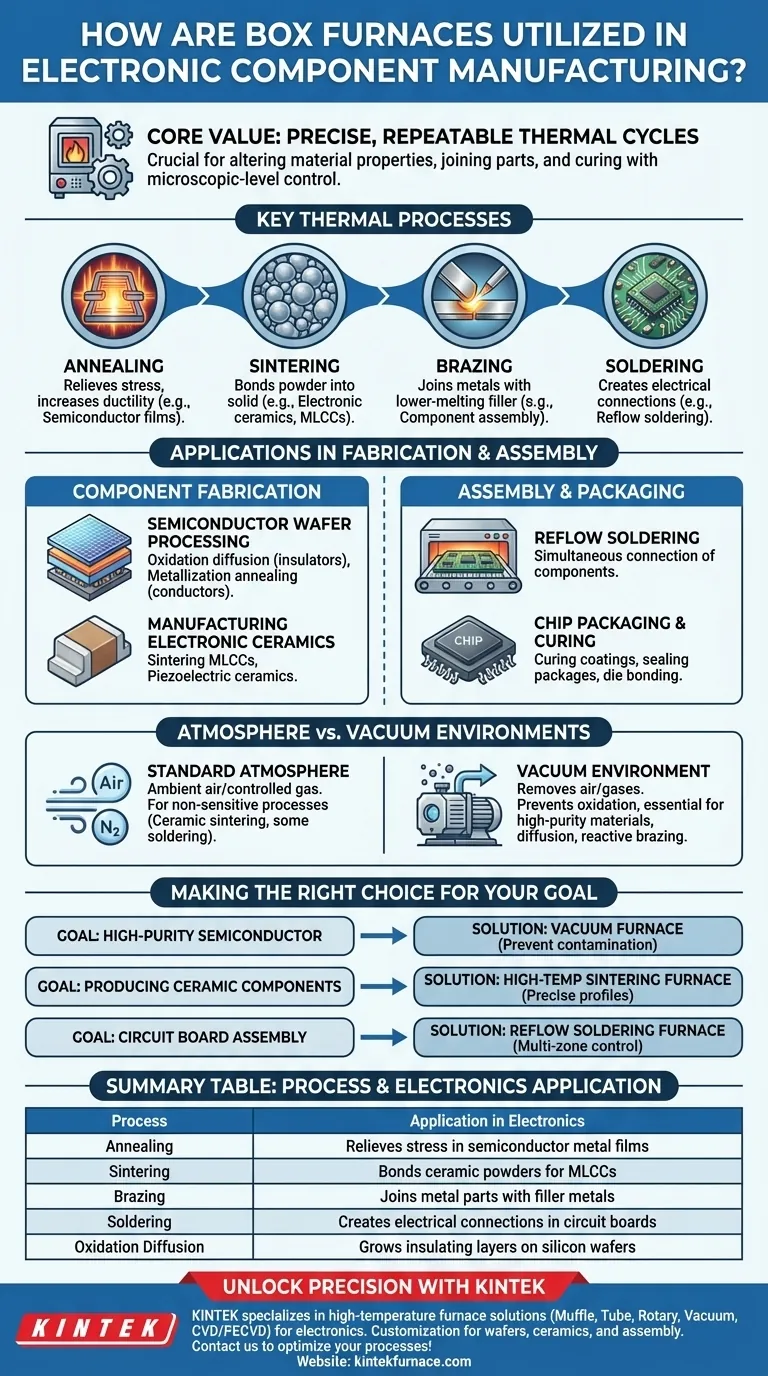

O Papel Crítico do Processamento Térmico

O calor é uma ferramenta fundamental na criação de componentes eletrônicos. Aplicá-lo com precisão permite que os fabricantes construam estruturas, alterem propriedades de materiais e unam materiais diferentes de forma confiável.

Um forno de caixa fornece o ambiente fechado, uniforme e rigorosamente regulamentado necessário para esses processos sensíveis, garantindo consistência de um lote para o outro.

Definindo Processos Térmicos Chave

- Recozimento (Annealing): Este processo envolve aquecer e resfriar lentamente um material, como uma película metálica, para aliviar tensões internas, aumentar a ductilidade e refinar sua estrutura cristalina.

- Sinterização: Usado para cerâmicas e metais em pó, envolve aquecer o material abaixo de seu ponto de fusão até que suas partículas se liguem, formando uma peça sólida e densa.

- Brasagem (Brazing): Um processo de união onde um metal de enchimento com ponto de fusão mais baixo é usado para unir duas ou mais peças metálicas dentro do forno.

- Soldagem (Soldering): Semelhante à brasagem, mas em temperaturas mais baixas, este processo é usado para derreter a solda e criar conexões elétricas, notavelmente na soldagem por refluxo para componentes de montagem em superfície.

Aplicações Principais na Fabricação de Componentes

Antes que um componente chegue a uma placa de circuito, fornos de caixa são usados para criar os materiais e estruturas fundamentais dos quais ele é feito.

Processamento de Wafers de Semicondutores

Na fabricação de circuitos integrados, os fornos são usados para etapas críticas de deposição e condicionamento em wafers de silício.

As aplicações chave incluem a difusão por oxidação, onde uma camada fina e uniforme de dióxido de silício (um isolante crucial) é formada na superfície do wafer, e o recozimento de metalização, que alivia a tensão nos filmes metálicos finos que formam os caminhos condutores do circuito.

Fabricação de Cerâmicas Eletrônicas

Muitos componentes passivos são construídos a partir de cerâmicas especializadas. Fornos de caixa são centrais para sua produção.

Isso inclui a fabricação de Capacitores Cerâmicos Multicamadas (MLCCs) e cerâmicas piezoelétricas. O processo envolve a sinterização de camadas de pós cerâmicos e metálicos para criar a estrutura densa e em camadas que confere a esses componentes suas propriedades elétricas.

Aplicações em Montagem e Embalagem

Uma vez que os dies e componentes individuais são fabricados, os fornos de caixa desempenham um papel na montagem em produtos acabados.

Soldagem por Refluxo

Na montagem eletrônica moderna, os fornos de caixa são usados para soldagem por refluxo. Os componentes são colocados em uma placa de circuito revestida com pasta de solda, e todo o conjunto é passado por um forno com um perfil de temperatura cuidadosamente controlado.

O calor derrete a solda, criando conexões elétricas fortes e confiáveis para todos os componentes simultaneamente.

Embalagem e Cura de Chips

Os fornos também são usados em várias etapas de embalagem de chips. Isso pode incluir a cura de revestimentos protetores, selagem de embalagens de componentes para protegê-los do ambiente e a ligação do die de silício ao seu substrato.

Entendendo uma Distinção Chave: Atmosfera vs. Vácuo

Nem todos os ambientes de forno são iguais. A escolha entre uma atmosfera padrão e um vácuo é crítica e depende inteiramente dos requisitos do processo.

Fornos de Atmosfera Padrão

Esses fornos operam com ar ambiente ou uma mistura de gás controlada (como nitrogênio). Eles são a espinha dorsal para processos onde a oxidação não é uma preocupação ou é até desejada.

Aplicações como sinterização de cerâmica e alguns perfis de soldagem por refluxo são comumente realizadas em fornos de caixa de atmosfera padrão.

A Necessidade de um Ambiente de Vácuo

Para materiais altamente sensíveis, um forno a vácuo é essencial. Ao remover o ar e outros gases, ele evita reações químicas indesejadas, como a oxidação.

Isso é inegociável para a preparação de materiais eletrônicos de alta pureza, a realização de difusão em wafers de semicondutores e a brasagem de metais reativos para garantir a integridade e o desempenho do componente final.

Fazendo a Escolha Certa para o Seu Objetivo

O tipo específico de forno de caixa e processo que você precisa depende diretamente do seu objetivo de fabricação.

- Se o seu foco principal é o processamento de semicondutores de alta pureza: Você precisa de um forno a vácuo para evitar contaminação e garantir a integridade das camadas sensíveis durante a oxidação e o recozimento.

- Se o seu foco principal é a produção de componentes cerâmicos: Você precisa de um forno de alta temperatura capaz dos perfis térmicos precisos exigidos para a sinterização de materiais como MLCCs.

- Se o seu foco principal é a montagem de placas de circuito: Um forno de caixa tipo esteira projetado para soldagem por refluxo com controle de temperatura multizona é o padrão da indústria.

Em última análise, o forno de caixa é uma ferramenta fundamental, e dominar sua aplicação é essencial para alcançar as propriedades de material e a confiabilidade exigidas pela eletrônica moderna.

Tabela Resumo:

| Processo | Aplicação em Eletrônicos |

|---|---|

| Recozimento | Alivia tensões em películas metálicas para semicondutores |

| Sinterização | Une pós cerâmicos para componentes como MLCCs |

| Brasagem | Une peças metálicas com metais de enchimento |

| Soldagem | Cria conexões elétricas em placas de circuito |

| Difusão por Oxidação | Cria camadas isolantes em wafers de silício |

Desbloqueie a Precisão na Fabricação de Seus Componentes Eletrônicos com a KINTEK

Você busca aumentar a confiabilidade e o desempenho de seus componentes eletrônicos através de processamento térmico avançado? Na KINTEK, especializamo-nos em fornecer soluções de fornos de alta temperatura adaptadas às necessidades exclusivas dos fabricantes de eletrônicos. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, todos apoiados por P&D excepcional e fabricação interna. Com nossa forte capacidade de personalização profunda, podemos atender precisamente às suas exigências experimentais e de produção, seja trabalhando com wafers de semicondutores, componentes cerâmicos ou montagem de placas de circuito.

Não deixe que inconsistências térmicas o detenham — entre em contato conosco hoje para discutir como nossos fornos podem otimizar seus processos e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é a função de um forno mufla na modificação de LSCF? Alcançar uma base térmica precisa para cerâmicas avançadas

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.

- Como é avaliada a estabilidade térmica dos compostos KBaBi? Descubra os limites precisos de DRX e Tratamento Térmico

- Qual é o papel crítico de um forno mufla de alta temperatura na conversão de biomassa em Fe-N-BC?

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?