Em essência, um forno de resistência tipo caixa é um cavalo de batalha de alta temperatura para laboratórios e ambientes industriais. Suas aplicações mais comuns incluem a sinterização de metais e cerâmicas, o tratamento térmico de materiais e o teste analítico de amostras, como incineração ou estudo de propriedades de encolhimento.

O valor do forno tipo caixa reside não em uma única função, mas em sua versatilidade. Seu design simples e robusto fornece um ambiente de alta temperatura altamente controlado e uniforme, tornando-o uma ferramenta essencial para uma ampla gama de processos de síntese, tratamento e análise de materiais.

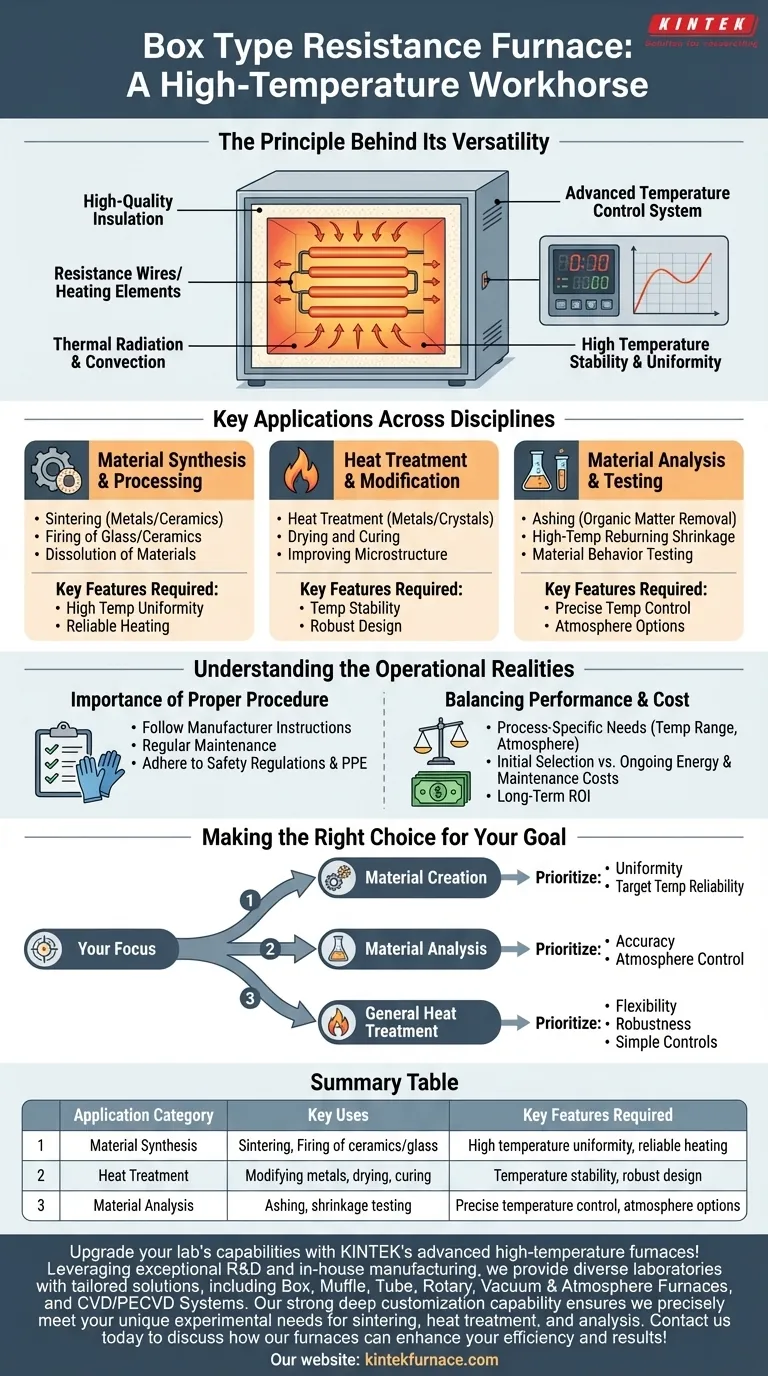

O Princípio por Trás de Sua Versatilidade

Como Atinge Altas Temperaturas

Um forno de resistência tipo caixa é um equipamento fundamentalmente simples, mas eficaz. Ele gera calor usando fios resistivos ou outros elementos de aquecimento elétrico dentro de uma câmara isolada.

Esse calor é transferido para a amostra principalmente através de radiação térmica e convecção, permitindo que atinja temperaturas muito altas com eficiência.

Por Que o Controle é Crítico

Os componentes centrais do forno incluem uma carcaça metálica resistente, isolamento de fibra de óxido de alumínio de alta qualidade e um sistema de controle de temperatura avançado.

Esta combinação de isolamento robusto e controle digital preciso garante alta estabilidade e uniformidade de temperatura em toda a câmara do forno. Isso é fundamental para obter resultados repetíveis e confiáveis em processos sensíveis.

Aplicações Chave em Disciplinas

Síntese e Processamento de Materiais

O forno é um pilar para a criação e processamento de novos materiais. A sinterização, o processo de formar uma massa sólida de material a partir de pó usando calor, é uma aplicação primária tanto para metais quanto para cerâmicas.

Também é usado para a queima de vidro e cerâmica, onde o calor controlado transforma matérias-primas em produtos acabados e endurecidos. Alguns processos também o utilizam para a dissolução de materiais em altas temperaturas.

Tratamento Térmico e Modificação

A modificação das propriedades de materiais existentes é outro uso chave. O tratamento térmico de metais e alguns cristais únicos é realizado para alterar sua microestrutura, melhorando a dureza, resistência ou ductilidade.

Para processos menos extremos, o forno também é usado para secagem e cura de amostras, onde uma temperatura estável e elevada é necessária para remover a umidade ou desencadear uma reação química em um revestimento.

Análise e Teste de Materiais

Em pesquisa e controle de qualidade, o forno é indispensável para análise. A incineração (ashing) é uma técnica comum onde o forno é usado para queimar toda a matéria orgânica de uma amostra, deixando apenas a cinza inorgânica para medição.

Também é vital para testar as propriedades dos materiais, como a realização de detecção de encolhimento por queima a alta temperatura para entender como os materiais refratários se comportam sob calor extremo.

Compreendendo as Realidades Operacionais

A Importância do Procedimento Adequado

A eficácia e a segurança de um forno tipo caixa dependem inteiramente da operação correta. Os usuários devem sempre seguir as instruções de operação do fabricante e aderir a um cronograma de manutenção regular rigoroso.

A operação em alta temperatura apresenta riscos inerentes. O conhecimento de todos os regulamentos de segurança e o uso de equipamento de proteção individual apropriado são inegociáveis para prevenir acidentes.

Equilibrando Desempenho e Custo

Embora versáteis, nem todos os fornos são criados iguais. A seleção inicial deve levar em conta as necessidades específicas do processo, como a faixa de temperatura máxima, o controle de atmosfera (por exemplo, para ambientes inertes ou a vácuo) e a uniformidade de temperatura necessária.

Além do preço de compra, você também deve considerar a eficiência energética contínua e os custos de manutenção. Um forno mais eficiente pode ter um custo inicial mais alto, mas oferecerá um melhor retorno sobre o investimento a longo prazo.

Fazendo a Escolha Certa Para Seu Objetivo

A seleção do forno correto requer alinhar suas capacidades com seu objetivo principal.

- Se seu foco principal for Criação de Materiais (Sinterização/Queima): Priorize um forno com excelente uniformidade de temperatura e a capacidade de atingir sua temperatura de processamento alvo de forma confiável.

- Se seu foco principal for Análise de Materiais (Incineração/Teste): Você precisa de precisão de temperatura superior e pode necessitar de recursos como controle de atmosfera para testes específicos.

- Se seu foco principal for Tratamento Térmico Geral (Metais/Cristais): Procure um modelo flexível e robusto com controles simples que possa suportar ciclos repetidos de aquecimento e resfriamento de forma eficiente.

Ao alinhar as especificações do forno com sua tarefa principal, você garante que ele se torne uma ferramenta confiável e eficaz para o seu trabalho.

Tabela de Resumo:

| Categoria de Aplicação | Usos Principais | Recursos Principais Necessários |

|---|---|---|

| Síntese de Materiais | Sinterização, Queima de cerâmicas/vidro | Uniformidade de alta temperatura, aquecimento confiável |

| Tratamento Térmico | Modificação de metais, secagem, cura | Estabilidade de temperatura, design robusto |

| Análise de Materiais | Incineração, teste de encolhimento | Controle de temperatura preciso, opções de atmosfera |

Atualize as capacidades do seu laboratório com os fornos de alta temperatura avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas, incluindo Fornos Tipo Caixa, Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para sinterização, tratamento térmico e análise. Contate-nos hoje para discutir como nossos fornos podem aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como os fornos de rolos e os fornos tubulares diferem no uso de tubos cerâmicos de alumina? Compare Transporte vs. Contenção

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais condições de processo principais um forno tubular fornece? Dominando o Tratamento de Precursores de Catalisadores

- Como um forno de aquecimento tubular facilita o processo de revestimento de carbono? Aumenta a condutividade do óxido em camadas