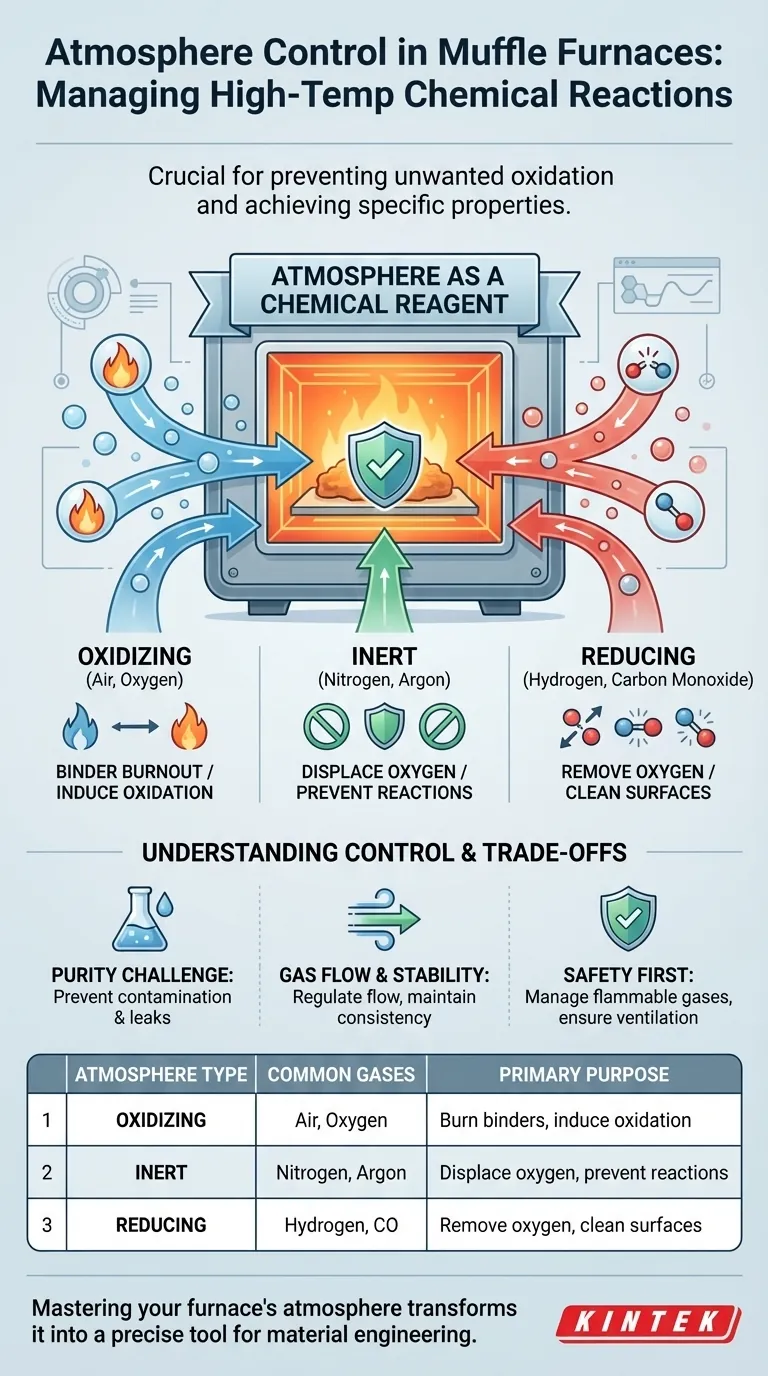

Em sua essência, o controle da atmosfera em um forno mufla trata-se de gerenciar reações químicas em altas temperaturas. É essencial porque o gás que envolve sua amostra não é inerte; ele participa ativamente do processo, e controlá-lo é crucial para prevenir resultados indesejados como a oxidação e para alcançar propriedades materiais específicas e desejáveis. As principais atmosferas usadas são oxidantes (ar), inertes (nitrogênio, argônio) e redutoras (hidrogênio, monóxido de carbono).

A atmosfera dentro de um forno não deve ser vista como um espaço vazio, mas como um reagente químico crítico. Deixar de controlá-la é como permitir um ingrediente desconhecido em seu experimento — isso torna o resultado final imprevisível e irrepetível.

O Papel da Atmosfera como Reagente Químico

Muitos usuários se concentram apenas na temperatura e no tempo, negligenciando a poderosa influência química do ambiente do forno. Em temperaturas elevadas, a atmosfera gasosa torna-se altamente reativa e impacta diretamente a superfície e a estrutura interna do seu material.

Além do Aquecimento: Por Que o Gás Importa

Aquecer um material energiza seus átomos, tornando-os mais suscetíveis a mudanças químicas. Os gases presentes no forno — sejam eles introduzidos intencionalmente ou apenas o ar ambiente — reagirão com o material aquecido. Este controle sobre as reações químicas é a razão fundamental pela qual o controle da atmosfera é tão importante para a qualidade e consistência.

Prevenindo Oxidação Indesejada

Para a maioria dos metais e muitos materiais avançados, o aquecimento na presença de oxigênio (ar) é destrutivo. Este processo, chamado de oxidação, cria uma camada frágil e descolorida na superfície, alterando as dimensões, o acabamento e as propriedades mecânicas do material. Uma atmosfera controlada é usada para deslocar este oxigênio e proteger a peça de trabalho.

Induzindo Mudanças Químicas Desejadas

Inversamente, às vezes uma reação química específica é o objetivo. Uma atmosfera redutora, por exemplo, é usada para remover átomos de oxigênio da superfície de um material. Isso pode limpar óxidos existentes ou alterar a composição química de um composto em um processo conhecido como redução química.

Uma Análise das Atmosferas Comuns de Forno

A escolha da atmosfera depende inteiramente do seu objetivo de processo. Cada tipo serve a um propósito químico distinto.

Atmosfera Oxidante (Ar, Oxigênio)

Este é o ambiente padrão em qualquer forno não selado e purgado com outro gás. Uma atmosfera oxidante é rica em oxigênio.

Embora muitas vezes indesejável para metais, é usada intencionalmente em processos como queima de ligantes em cerâmicas e metalurgia do pó, onde um agente ligante orgânico deve ser queimado completamente antes da etapa final de sinterização.

Atmosfera Inerte (Nitrogênio, Argônio)

Uma atmosfera inerte proporciona um ambiente neutro. Gases como nitrogênio e argônio não são reativos com a maioria dos materiais, mesmo em temperaturas muito altas.

Seu único propósito é deslocar o oxigênio e prevenir qualquer reação química, seja ela oxidante ou redutora. Isso é ideal para processos como recozimento ou sinterização, onde é necessário preservar a química da superfície e o acabamento do material.

Atmosfera Redutora (Hidrogênio, Monóxido de Carbono)

Uma atmosfera redutora trabalha ativamente para remover o oxigênio. Gases como hidrogênio são poderosos agentes redutores que se ligam facilmente aos átomos de oxigênio, removendo-os da superfície da peça de trabalho.

Isso é crítico para o tratamento térmico de ligas sensíveis ao oxigênio, brasagem sem fluxo ou qualquer processo onde mesmo vestígios de óxido de superfície podem comprometer a qualidade e o desempenho do produto final.

Compreendendo as Vantagens e o Controle

A implementação do controle da atmosfera introduz complexidade que deve ser gerenciada cuidadosamente para uma operação bem-sucedida e segura.

O Desafio da Pureza

Alcançar uma atmosfera inerte ou redutora verdadeiramente pura é um desafio significativo. Quaisquer vazamentos nas vedações do forno ou nas linhas de gás podem permitir que o ar ambiente contamine o ambiente, anulando os benefícios do gás controlado. É por isso que fornos de atmosfera especializados são projetados com vedações superiores.

Fluxo e Estabilidade do Gás

O controle não se trata apenas de encher o forno com um gás; trata-se de manter um ambiente estável e consistente. Um medidor de fluxo de gás é usado para regular um fluxo contínuo e de baixa pressão de gás através do forno. Este fluxo constante purga quaisquer contaminantes e garante que a atmosfera permaneça consistente durante todo o ciclo de aquecimento.

Segurança com Gases Inflamáveis

Gases redutores como hidrogênio e monóxido de carbono são inflamáveis e representam um risco à segurança. Sistemas que utilizam esses gases exigem protocolos de segurança robustos, incluindo ventilação adequada, detecção de vazamentos e ciclos de purga cuidadosamente gerenciados para garantir que misturas explosivas com o ar não sejam criadas dentro do forno.

Escolhendo a Atmosfera Certa para o Seu Processo

Seu objetivo específico dita o ambiente atmosférico apropriado. Não existe uma única atmosfera "melhor"; existe apenas a certa para o trabalho.

- Se o seu foco principal é a queima de cerâmicas básicas ou a queima de ligantes: Uma atmosfera oxidante (ar) é frequentemente suficiente e a mais simples de implementar.

- Se o seu foco principal é o recozimento ou a sinterização de metais sem formação de carepa na superfície: Uma atmosfera inerte (nitrogênio ou argônio) é necessária para proteger o material do oxigênio.

- Se o seu foco principal é a limpeza de óxidos de superfície ou o tratamento térmico avançado: Uma atmosfera redutora (uma mistura não inflamável de hidrogênio/nitrogênio) é necessária para desoxidar ativamente o material.

Dominar a atmosfera do seu forno o transforma de um forno simples em uma ferramenta precisa para a engenharia de materiais.

Tabela Resumo:

| Tipo de Atmosfera | Gases Comuns | Propósito Principal |

|---|---|---|

| Oxidante | Ar, Oxigênio | Queimar ligantes, induzir oxidação |

| Inerte | Nitrogênio, Argônio | Deslocar oxigênio, prevenir reações |

| Redutora | Hidrogênio, Monóxido de Carbono | Remover oxigênio, limpar superfícies |

Desbloqueie todo o potencial do seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios fornos mufla, tubulares, rotativos, a vácuo, de atmosfera e sistemas CVD/PECVD confiáveis. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, aumentando a eficiência e os resultados. Entre em contato conosco hoje para discutir como podemos apoiar seus requisitos específicos!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.