No campo da cerâmica, os fornos mufla são fundamentalmente utilizados para a queima — o processo crítico de alta temperatura que transforma a argila plástica em um objeto cerâmico duro e durável. Seu design fornece o controle preciso de temperatura e o ambiente de aquecimento limpo necessários para criar desde cerâmicas e azulejos até cerâmicas técnicas avançadas e revestimentos de esmalte.

A principal vantagem de um forno mufla para cerâmica é o seu design, que separa fisicamente o objeto a ser aquecido dos elementos de aquecimento do forno. Esta "mufla" evita a contaminação por subprodutos de combustível ou elétricos, garantindo uma atmosfera limpa crucial para a aparência final e integridade da peça cerâmica e de seus vidrados.

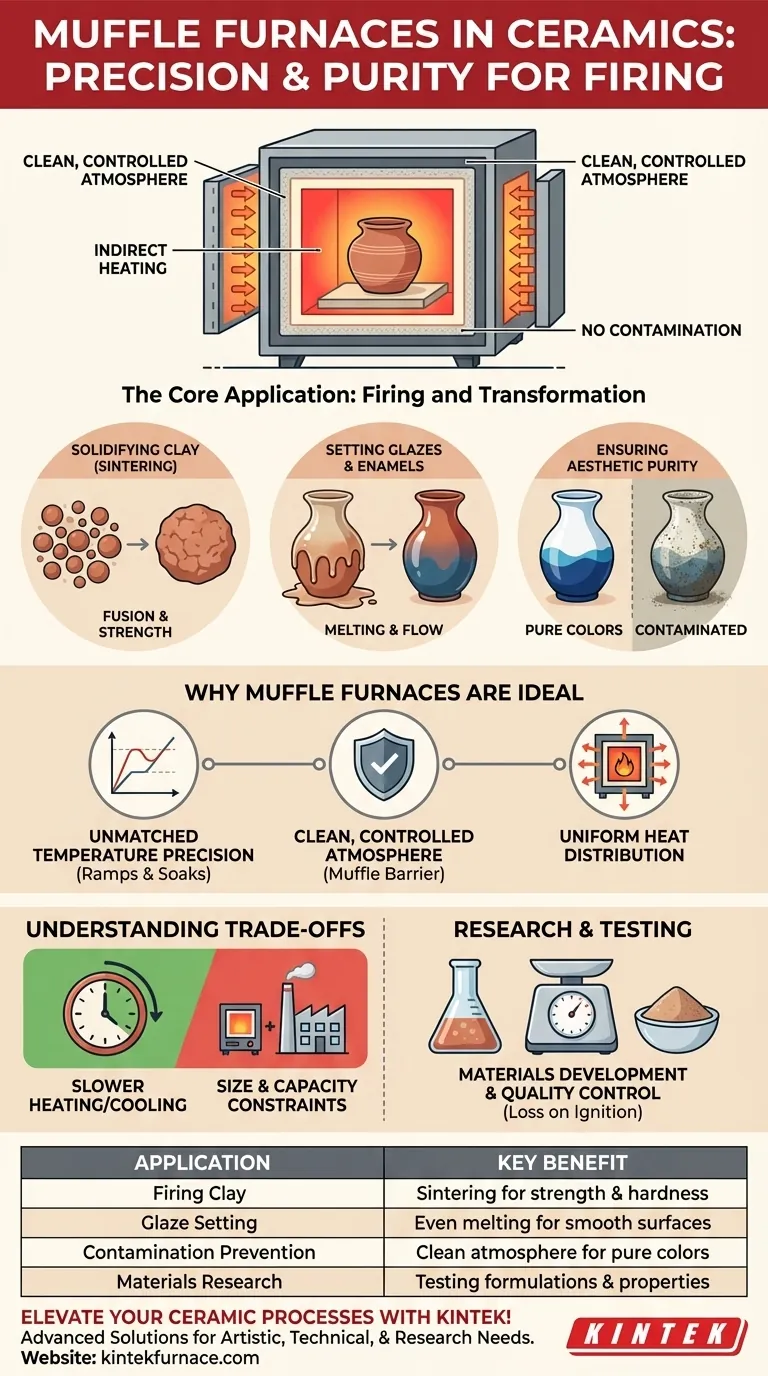

A Aplicação Principal: Queima e Transformação

O uso mais essencial de um forno mufla na cerâmica é processar termicamente a argila e os vidrados. Este processo de queima não é uma ação única, mas uma sequência de eventos cuidadosamente controlada.

Solidificação do Corpo de Argila

Em altas temperaturas, as partículas dentro de um corpo de argila passam por um processo chamado sinterização. As partículas se fundem, densificando o material, removendo a porosidade e conferindo à peça cerâmica sua força e dureza finais.

Fixação de Vidrados e Esmaltes

Vidrados e esmaltes são essencialmente uma forma de vidro. O forno derrete esses revestimentos, permitindo que fluam uniformemente sobre a superfície cerâmica e se fundam a ela, criando uma camada lisa, impermeável e muitas vezes decorativa.

Garantindo a Pureza Estética

O ambiente limpo dentro de um forno mufla é fundamental. Ele impede que fuligem, cinzas ou outros contaminantes da fonte de calor se incorporem ou descoloram o corpo de argila e os vidrados, o que é crucial para alcançar brancos puros e cores vibrantes.

Por Que os Fornos Mufla São Ideais para Cerâmica

A construção específica de um forno mufla oferece várias vantagens que o tornam uma ferramenta padrão em estúdios de arte e na produção cerâmica industrial.

Precisão de Temperatura Incomparável

Fornos mufla modernos oferecem controle excepcional sobre o cronograma de queima. Isso permite que os usuários programem taxas de aquecimento (rampas) específicas, tempos de permanência (soaks) e perfis de resfriamento, essenciais para reações químicas complexas nos vidrados e para evitar choque térmico no corpo cerâmico.

Uma Atmosfera Limpa e Controlada

A mufla é uma carcaça cerâmica que protege a carga de trabalho. Este método de aquecimento indireto é a característica definidora do forno. Garante que a atmosfera seja composta apenas de ar e quaisquer gases liberados pela própria peça cerâmica, e não subprodutos da combustão.

Este design também o torna adequado para criar uma atmosfera controlada ao introduzir gases específicos, se mudanças químicas avançadas, como na queima de redução, forem desejadas.

Distribuição Uniforme de Calor

Um forno mufla bem projetado oferece excelente uniformidade de calor por toda a câmara. Este aquecimento uniforme garante que toda a peça cerâmica amadureça na mesma taxa, minimizando o risco de estresse, rachaduras ou empenamento.

Entendendo as Compensações

Embora altamente eficazes, os fornos mufla não estão isentos de limitações. Entender essas compensações é fundamental para usá-los corretamente.

Aquecimento e Resfriamento Mais Lentos

A mufla cerâmica que protege a peça de trabalho também atua como uma barreira térmica. Isso significa que os fornos mufla podem ter taxas de aquecimento e resfriamento mais lentas em comparação com os fornos de queima direta, potencialmente resultando em tempos de ciclo geral mais longos.

Limitações de Tamanho e Capacidade

Fornos mufla, especialmente aqueles usados em laboratórios ou estúdios, são frequentemente menores do que os grandes fornos industriais usados para produção em massa. Sua capacidade pode ser um fator limitante para a fabricação de alto volume.

Pesquisa e Teste de Materiais

Além dos produtos acabados, os fornos mufla são usados em laboratórios de pesquisa de cerâmica para testar novas formulações de materiais. Eles são usados para determinar propriedades como perda por ignição (peso perdido ao aquecer) ou teor de cinzas de argilas cruas e aditivos, o que é vital para o controle de qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico na cerâmica determinará como você aproveitará um forno mufla.

- Se o seu foco principal for cerâmica artística ou escultura: O forno mufla é sua ferramenta principal tanto para queima de biscoito quanto para queima de vidrado, garantindo cores puras e um produto final forte.

- Se o seu foco principal for o desenvolvimento de novos vidrados ou corpos de argila: Use um forno mufla para queimas de teste precisas e repetíveis e para analisar matérias-primas.

- Se o seu foco principal for a produção de cerâmicas técnicas ou avançadas: Confie no forno mufla para sinterizar materiais em pó sob condições atmosféricas e de temperatura rigorosamente controladas.

Em última análise, o forno mufla fornece o controle e a pureza necessários para alcançar consistentemente os resultados desejados na arte e ciência exigentes da cerâmica.

Tabela de Resumo:

| Aplicação | Benefício Principal |

|---|---|

| Queima de Argila | Sinterização para força e dureza |

| Fixação de Vidrados | Fusão uniforme para superfícies lisas |

| Prevenção de Contaminação | Atmosfera limpa para cores puras e integridade |

| Pesquisa de Materiais | Teste de formulações e propriedades como perda por ignição |

Eleve seus processos cerâmicos com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções personalizadas como Fornos Mufla, Tubo e Rotativos, bem como Fornos a Vácuo e com Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o ajuste preciso para suas necessidades experimentais exclusivas — seja para cerâmica artística, cerâmicas técnicas ou teste de materiais. Contate-nos hoje para discutir como nossas soluções podem aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica