Operar um forno mufla de forma segura e eficaz é uma questão de seguir um procedimento preciso e metódico. O processo central envolve colocar sua amostra na câmara, programar a temperatura e o tempo desejados, permitir que o forno aqueça e "mantenha" essa temperatura, e então executar um resfriamento controlado antes de remover a amostra com segurança.

Um forno mufla é um instrumento poderoso para aplicações de alta temperatura, mas seu poder exige respeito. A chave para uma operação bem-sucedida e segura não é a velocidade, mas um processo disciplinado que prioriza a preparação, o manuseio cuidadoso e um resfriamento controlado.

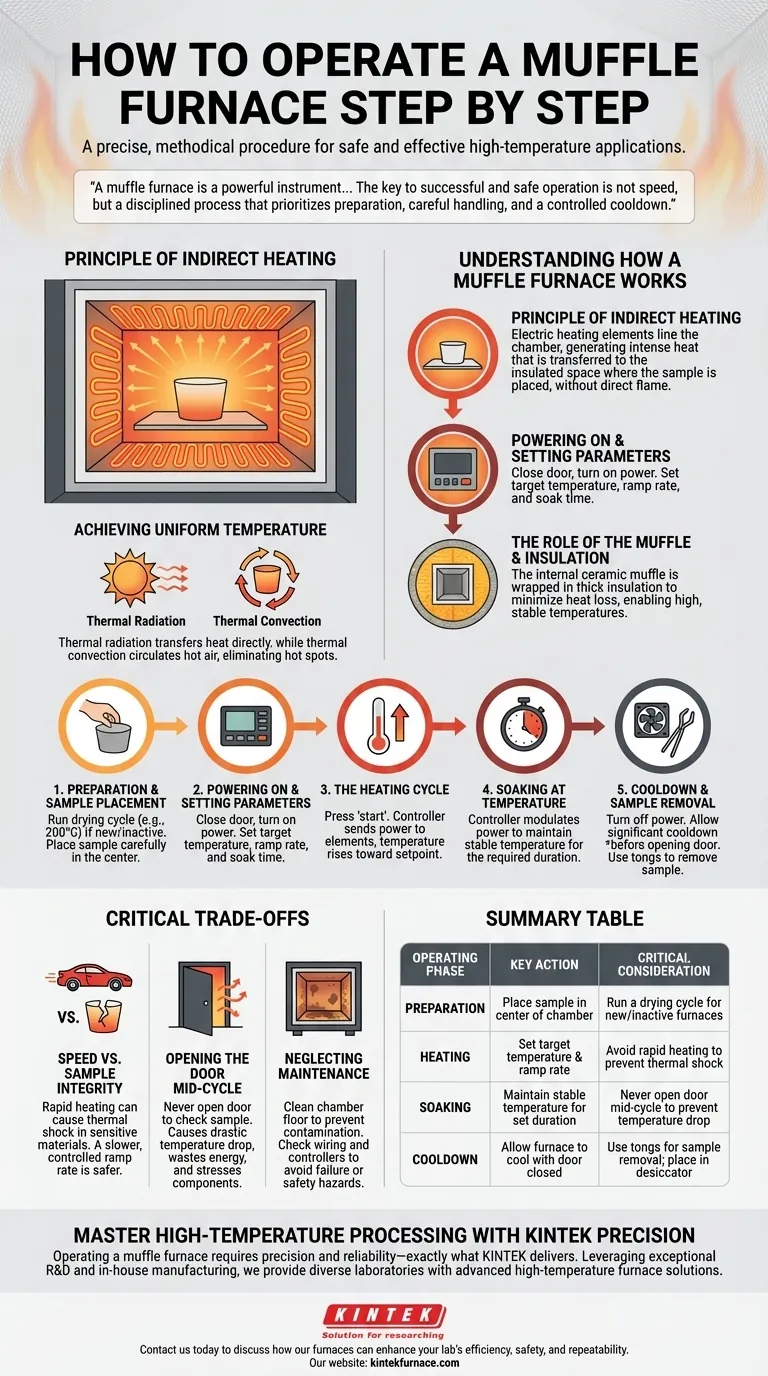

Compreendendo como um forno mufla funciona

Para operar o forno corretamente, você deve primeiro entender seu design. Ele não aquece sua amostra diretamente com uma chama.

O princípio do aquecimento indireto

Um forno mufla usa elementos de aquecimento elétricos, como fios de nicromo ou carboneto de silício, que revestem as paredes internas da câmara. Quando ativados, esses elementos geram calor intenso, que é transferido para o espaço isolado onde a amostra é colocada.

Alcançando temperatura uniforme

O forno usa dois mecanismos para garantir um aquecimento uniforme. A radiação térmica transfere calor diretamente dos elementos quentes para sua amostra, enquanto a convecção térmica circula o ar quente dentro da câmara. Este processo de dupla ação elimina pontos quentes e garante que toda a amostra atinja uma temperatura uniforme.

O papel da mufla e do isolamento

A câmara interna, ou mufla, é tipicamente feita de uma cerâmica de alta temperatura. Esta mufla é envolvida em espessas camadas de isolamento, o que minimiza a perda de calor. Este design é o que permite que o forno atinja e mantenha temperaturas muito altas e estáveis de forma eficiente.

O procedimento operacional passo a passo

Siga estas etapas para um resultado seguro e repetível. Nunca se desvie deste processo central.

Etapa 1: Preparação e colocação da amostra

Antes de qualquer aquecimento, prepare o forno. Se o forno for novo ou estiver inativo por muito tempo, execute um ciclo de secagem em baixa temperatura (por exemplo, 200°C) por algumas horas para remover qualquer umidade absorvida. Uma vez pronto, abra a porta do forno e coloque cuidadosamente seu cadinho ou amostra no centro da câmara.

Etapa 2: Ligar e definir parâmetros

Feche a porta do forno com segurança. Ligue o interruptor principal. Usando o controlador de temperatura, defina sua temperatura alvo e, se aplicável, a taxa de rampa de aquecimento e o tempo de permanência desejados de acordo com suas necessidades experimentais.

Etapa 3: O ciclo de aquecimento

Pressione o botão "aquecer" ou "iniciar" para iniciar o ciclo. O controlador agora enviará energia aos elementos de aquecimento, e a temperatura dentro da câmara começará a subir em direção ao seu ponto de ajuste.

Etapa 4: Permanência na temperatura

Uma vez atingida a temperatura alvo, o controlador modulará automaticamente a energia para os elementos. Isso mantém a temperatura com alta estabilidade durante a duração do seu tempo de "permanência" necessário.

Etapa 5: Resfriamento e remoção da amostra

Após a conclusão do experimento, desligue os elementos de aquecimento e o interruptor principal. Não abra a porta imediatamente. Permita que o forno esfrie significativamente. Abrir a porta enquanto está quente pode causar choque térmico tanto na amostra quanto no revestimento do forno. Uma vez resfriado a uma temperatura segura, use pinças longas para remover cuidadosamente o cadinho quente e coloque-o em um dessecador ou em uma superfície resistente ao calor para esfriar até a temperatura ambiente.

Compreendendo as compensações críticas

A operação eficiente exige a compreensão das consequências de suas escolhas.

Velocidade vs. Integridade da amostra

Embora possa ser tentador definir uma taxa de rampa rápida, isso pode ser destrutivo. O aquecimento rápido pode causar choque térmico em materiais sensíveis como cerâmica ou vidro, levando a rachaduras ou falhas. Uma taxa de rampa mais lenta e controlada é quase sempre mais segura.

Abrir a porta no meio do ciclo

Nunca abra a porta do forno para "verificar" uma amostra, a menos que seja absolutamente necessário. Fazer isso causa uma queda drástica de temperatura, desperdiça energia significativa e introduz estresse térmico que pode encurtar a vida útil dos elementos de aquecimento e do isolamento do forno.

Negligenciar a manutenção

Com o tempo, óxidos e resíduos podem se acumular no chão da câmara. A falha em limpar isso periodicamente pode levar à contaminação de futuras amostras e inibir a transferência eficiente de calor. Da mesma forma, ignorar as verificações de fiação ou controlador pode levar a falhas de equipamento ou a um risco de segurança.

Fazendo a escolha certa para o seu processo

Seu objetivo específico ditará seu foco durante a operação.

- Se o seu foco principal é a calcinação ou queima de orgânicos: Priorize uma taxa de rampa inicial lenta e garanta ventilação adequada para lidar com quaisquer fumos ou gases liberados da amostra.

- Se o seu foco principal é o tratamento térmico de metais: Enfatize a precisão do ponto de ajuste e a duração exata do tempo de permanência, pois estes são críticos para alcançar as propriedades desejadas do material.

- Se o seu foco principal é a pesquisa de materiais: Sempre execute um ciclo de secagem pré-uso no forno para remover a umidade, pois isso garante que suas condições experimentais sejam o mais controladas e repetíveis possível.

Dominar o forno mufla vem de tratá-lo como um instrumento de precisão, onde uma abordagem metódica e paciente sempre produz os melhores resultados.

Tabela Resumo:

| Fase de Operação | Ação Chave | Consideração Crítica |

|---|---|---|

| Preparação | Coloque a amostra no centro da câmara | Execute um ciclo de secagem para fornos novos/inativos |

| Aquecimento | Defina a temperatura alvo e a taxa de rampa | Evite aquecimento rápido para prevenir choque térmico |

| Permanência | Mantenha a temperatura estável pela duração definida | Nunca abra a porta no meio do ciclo para evitar queda de temperatura |

| Resfriamento | Permita que o forno esfrie com a porta fechada | Use pinças para remover a amostra; coloque em dessecador |

Domine o Processamento de Alta Temperatura com a Precisão KINTEK

Operar um forno mufla exige precisão e confiabilidade — exatamente o que a KINTEK oferece. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas.

Entre em contato conosco hoje (#ContactForm) para discutir como nossos fornos podem aumentar a eficiência, segurança e repetibilidade do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico