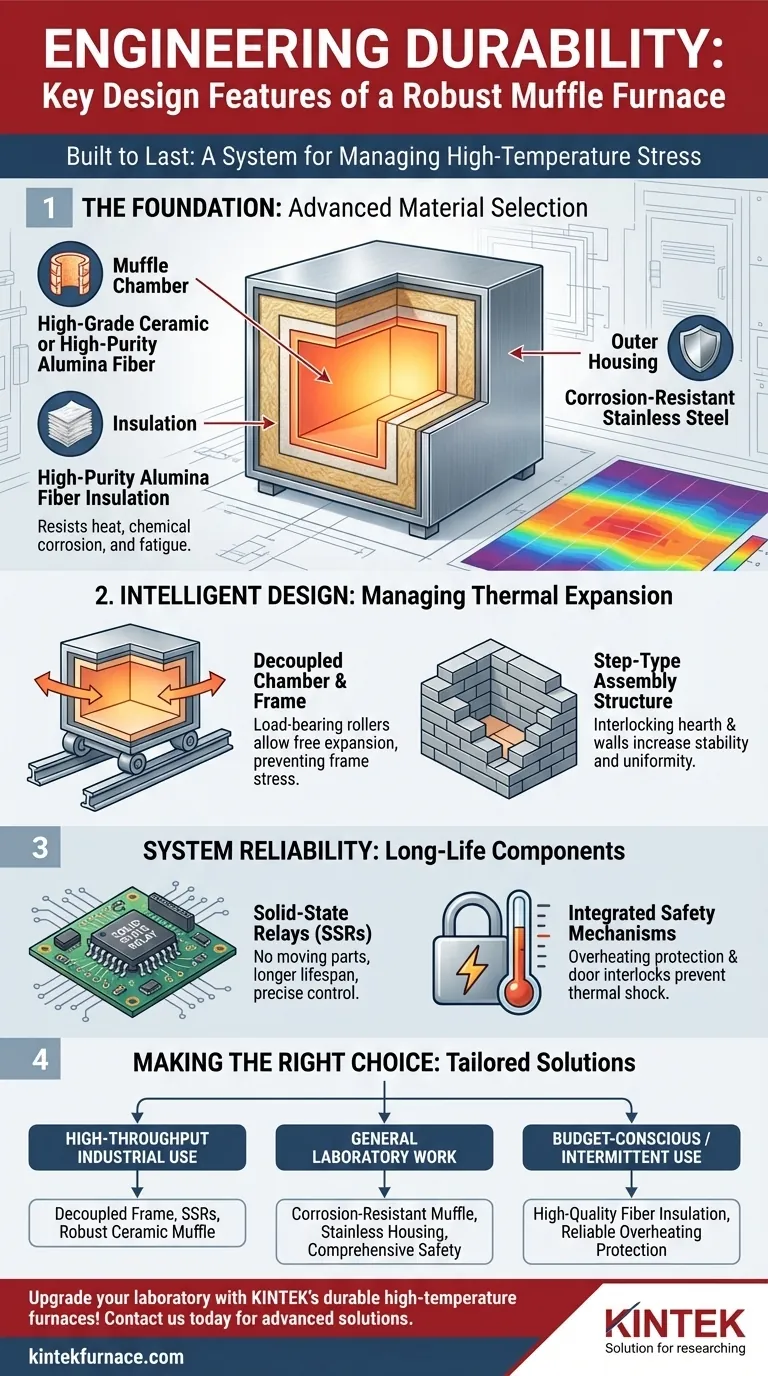

Em última análise, a durabilidade de um forno mufla é determinada por uma combinação de seleção robusta de materiais, design estrutural inteligente que gerencia a expansão térmica e sistemas operacionais confiáveis. Os fornos mais duráveis usam muflas de cerâmica ou alumina de alta qualidade, carcaças de aço inoxidável resistentes à corrosão e apresentam designs que separam fisicamente a câmara do forno de sua estrutura para evitar danos induzidos por estresse durante os ciclos de aquecimento e resfriamento.

Um forno verdadeiramente durável não é apenas construído com materiais fortes; ele é projetado como um sistema. Sua longevidade provém de como o design gerencia ativamente os imensos estresses físicos dos ciclos de alta temperatura, garantindo que os componentes possam expandir e contrair sem comprometer a integridade estrutural.

A Base da Durabilidade: Material e Construção

A confiabilidade a longo prazo de um forno mufla começa com os materiais fundamentais usados em sua construção. Cada componente é escolhido para suportar tensões específicas, desde calor extremo até corrosão química.

A Câmara da Mufla: O Coração do Forno

A mufla é a câmara interna isolada que isola a amostra dos elementos de aquecimento. Sua composição material é crítica.

Fornos de alta qualidade usam muflas feitas de cerâmica resistente ao calor ou fibra de alumina de alta pureza. Esses materiais oferecem excelente estabilidade térmica e resistência a gases e vapores agressivos que podem ser liberados durante os processos.

A Carcaça Externa: A Primeira Linha de Defesa

O corpo externo, ou carcaça, protege os componentes internos do ambiente.

Procure por uma carcaça de aço inoxidável. Isso proporciona durabilidade e resistência à corrosão superiores em comparação com o aço pintado, garantindo a integridade estrutural do forno por muitos anos, especialmente em ambientes de laboratório ou industriais onde podem ocorrer derramamentos de produtos químicos.

Isolamento: Protegendo a Estrutura

Um isolamento eficiente faz mais do que apenas reter calor; ele protege a estrutura externa do estresse térmico.

A fibra de alumina de alta pureza para isolamento é uma característica chave. Ela proporciona uma eficiência energética excepcional, minimizando a perda de calor e, ao manter o corpo externo frio, reduz os ciclos de expansão e contração que podem fatigar os componentes metálicos ao longo do tempo.

Design Inteligente para Gerenciamento de Estresse Térmico

Mesmo os melhores materiais falharão se a estrutura do forno não puder acomodar a realidade física da expansão térmica. Os designs mais duráveis incorporam características especificamente destinadas a gerenciar esse estresse.

Câmara e Estrutura Desacopladas

Esta é uma das características de design mais importantes, porém muitas vezes negligenciadas, para a longevidade. Em designs superiores, a câmara do forno e a estrutura externa são projetadas como componentes separados.

A câmara é frequentemente colocada sobre rolos de carga, permitindo que ela deslize livremente à medida que aquece e se expande. Isso impede que a câmara em expansão empurre contra a estrutura, o que, de outra forma, levaria a empenamentos, rachaduras e falhas prematuras.

Estrutura de Montagem Tipo Degrau

A forma como os tijolos ou placas de fibra de isolamento são montados também afeta a durabilidade.

Uma estrutura de montagem tipo degrau cria um design intertravado para o forno e as paredes da câmara. Isso proporciona maior estabilidade e ajuda a evitar que o calor se dissipe através das juntas, garantindo uma temperatura mais uniforme e reduzindo o estresse térmico localizado.

Garantindo a Longevidade Através da Confiabilidade do Sistema

Além da estrutura física, os componentes operacionais desempenham um papel vital na vida útil de um forno. Eletrônicos e sistemas de segurança confiáveis previnem falhas que podem causar danos catastróficos.

Relés de Estado Sólido

Os elementos de aquecimento são ligados e desligados por relés. O tipo de relé usado é um indicador chave de qualidade.

Relés de estado sólido (SSRs) são vastamente superiores aos relés mecânicos para aplicações em fornos. Como os SSRs não possuem partes móveis, eles oferecem uma vida útil significativamente mais longa, operação silenciosa e controle de temperatura mais preciso, reduzindo o risco de sobreaquecimento e choque térmico na câmara.

Mecanismos de Segurança Integrados

As características de segurança também são características de durabilidade. Prevenir erros operacionais é fundamental para proteger o equipamento.

Mecanismos como proteção contra superaquecimento e travas de segurança da porta são essenciais. Uma trava que corta automaticamente a energia dos elementos de aquecimento quando a porta é aberta evita um choque térmico súbito na câmara e protege os elementos de danos.

Compreendendo as Trocas

Escolher um forno envolve equilibrar desempenho com custo. Compreender os compromissos é fundamental para tomar uma decisão informada.

Grau do Material vs. Custo Inicial

Um forno com mufla de alumina de alta pureza e estrutura desacoplada terá um custo inicial mais alto. No entanto, para aplicações envolvendo altas temperaturas ou materiais corrosivos, este investimento compensa em uma vida útil significativamente mais longa e um custo total de propriedade mais baixo.

Complexidade da Característica vs. Pontos de Falha Potenciais

Recursos como janelas de observação de quartzo e portas de entrada/saída de gás são necessários para certos processos. No entanto, cada porta ou janela é um potencial ponto de falha se não for projetada corretamente. Certifique-se de que esses recursos sejam robustamente projetados e bem vedados para evitar comprometer a integridade da câmara.

Fazendo a Escolha Certa para Sua Aplicação

Selecione um forno com base nos princípios de engenharia que melhor se alinham com suas principais demandas operacionais.

- Se o seu foco principal é o uso industrial de alta produção: Priorize um forno com câmara e estrutura desacopladas, relés de estado sólido e uma mufla de cerâmica robusta para suportar ciclos térmicos constantes e exigentes.

- Se o seu foco principal é o trabalho laboratorial geral com amostras variadas: Escolha um modelo com mufla resistente à corrosão, carcaça de aço inoxidável e travas de segurança abrangentes para garantir a confiabilidade em diversas aplicações.

- Se o seu foco principal é o uso consciente do orçamento ou intermitente: No mínimo, certifique-se de que o forno tenha isolamento de fibra de alta qualidade e proteção confiável contra superaquecimento para fornecer uma base de segurança e eficiência.

Ao entender como essas características de design contribuem para gerenciar o calor e o estresse físico, você pode selecionar um forno construído para um desempenho duradouro.

Tabela Resumo:

| Característica de Design | Principal Contribuição para a Durabilidade |

|---|---|

| Mufla de Cerâmica ou Alumina de Alta Qualidade | Resiste ao calor e à corrosão, garantindo isolamento da amostra e longevidade |

| Carcaça de Aço Inoxidável | Proporciona resistência à corrosão e integridade estrutural em ambientes agressivos |

| Câmara e Estrutura Desacopladas | Gerencia a expansão térmica para evitar danos induzidos por estresse |

| Relés de Estado Sólido (SSRs) | Oferece controle preciso e vida útil mais longa sem peças móveis |

| Mecanismos de Segurança Integrados | Previne erros operacionais e choque térmico, protegendo os componentes |

Atualize seu laboratório com os duráveis fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos soluções avançadas como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que seus requisitos experimentais exclusivos sejam atendidos com precisão. Entre em contato conosco hoje para aumentar a eficiência e confiabilidade do seu laboratório com um forno feito para durar!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente