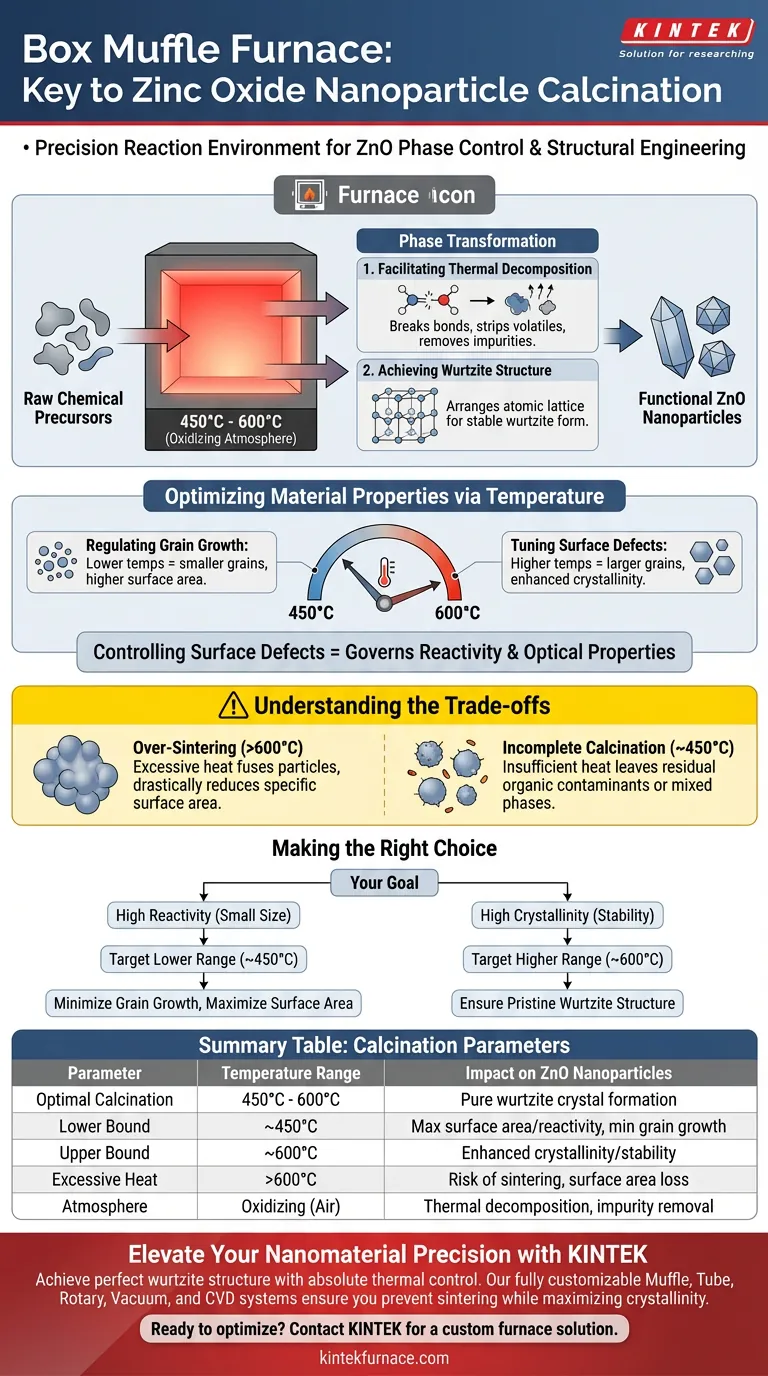

Um forno mufla de caixa serve como o ambiente de reação preciso necessário para transformar precursores químicos brutos em nanopartículas funcionais de óxido de zinco (ZnO). Ao manter uma atmosfera oxidante estável e de alta temperatura — tipicamente entre 450°C e 600°C — o forno facilita a decomposição térmica e as reações de oxidação-redução necessárias para converter materiais amorfos em uma estrutura wurtzita altamente cristalina.

Ponto Principal O forno mufla de caixa não é meramente um dispositivo de aquecimento; é uma ferramenta para controle de fase e engenharia estrutural. Ele permite a conversão completa de precursores em óxido de zinco, ao mesmo tempo que fornece a precisão térmica necessária para regular o crescimento de grãos e defeitos superficiais, que ditam diretamente o desempenho final da nanopartícula.

O Mecanismo de Transformação de Fase

Facilitando a Decomposição Térmica

A função principal do forno é fornecer energia térmica suficiente para quebrar as ligações químicas dos materiais precursores. Em uma atmosfera de ar, este ambiente promove reações de oxidação-redução que removem componentes voláteis. Esta etapa é essencial para remover impurezas e iniciar a transição de uma mistura química bruta para uma forma de óxido pura.

Alcançando a Estrutura Wurtzita

O óxido de zinco requer condições térmicas específicas para organizar corretamente sua rede atômica. O forno mufla garante que o material atinja a estabilidade termodinâmica necessária para formar a estrutura wurtzita, que é o sistema cristalino hexagonal mais comum para ZnO estável. Sem este calor sustentado e elevado, o material permaneceria amorfo ou incompletamente cristalizado, carecendo das propriedades físicas desejadas.

Otimizando Propriedades do Material via Temperatura

Regulando o Crescimento de Grãos

A configuração específica de temperatura no forno atua como um acelerador para o tamanho das partículas. Operar dentro da faixa típica de 450°C a 600°C permite que os pesquisadores controlem o quanto os grãos de cristal crescem. Temperaturas mais altas geralmente promovem difusão e grãos maiores, enquanto temperaturas mais baixas dentro da faixa efetiva ajudam a manter nanoestruturas menores e mais finas.

Ajustando Defeitos Superficiais

O desempenho do óxido de zinco muitas vezes depende de sua química superficial e densidade de defeitos. Ao controlar precisamente a temperatura de calcinação, você pode manipular a concentração desses defeitos superficiais. Essa capacidade de "ajuste" é crítica, pois os defeitos superficiais frequentemente governam a reatividade e as características ópticas do material.

Compreendendo os Compromissos

O Risco de Super-Sinterização

Embora altas temperaturas garantam alta cristalinidade, exceder a faixa ideal pode ser prejudicial. Calor excessivo pode fazer com que as nanopartículas se fundam (sinterizem), reduzindo drasticamente sua área superficial específica. Essa perda de área superficial pode comprometer as vantagens únicas fornecidas pela escala "nano" do material.

O Perigo da Calcinação Incompleta

Por outro lado, definir a temperatura do forno muito baixa na tentativa de manter as partículas pequenas acarreta seus próprios riscos. Calor insuficiente pode resultar na decomposição incompleta dos precursores. Isso deixa contaminantes orgânicos residuais ou fases mistas que degradam a pureza e a função do óxido de zinco.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar suas nanopartículas de óxido de zinco, alinhe suas configurações de forno com os requisitos específicos de sua aplicação:

- Se seu foco principal é Alta Reatividade (Tamanho Pequeno): Mire na extremidade inferior da faixa de calcinação (mais perto de 450°C) para minimizar o crescimento de grãos e maximizar a área superficial.

- Se seu foco principal é Alta Cristalinidade (Estabilidade): Mire na extremidade superior da faixa de calcinação (mais perto de 600°C) para garantir uma estrutura wurtzita pura com menos falhas estruturais.

Ao tratar o forno mufla de caixa como um instrumento de precisão para design estrutural, em vez de apenas um forno, você ganha controle sobre a física fundamental de seus nanomateriais.

Tabela Resumo:

| Parâmetro | Faixa de Temperatura | Impacto nas Nanopartículas de ZnO |

|---|---|---|

| Calcinação Ótima | 450°C - 600°C | Facilita a formação de estrutura cristalina wurtzita pura |

| Limite Inferior | ~450°C | Maximiza a área superficial e a reatividade; minimiza o crescimento de grãos |

| Limite Superior | ~600°C | Aumenta a cristalinidade e a estabilidade termodinâmica |

| Calor Excessivo | >600°C | Risco de sinterização e perda significativa de área superficial |

| Atmosfera | Oxidante (Ar) | Garante a decomposição térmica e a remoção de impurezas voláteis |

Eleve a Precisão de Seus Nanomateriais com a KINTEK

Alcançar a estrutura wurtzita perfeita em nanopartículas de óxido de zinco requer mais do que apenas calor — requer controle térmico absoluto. A KINTEK fornece sistemas líderes na indústria de Mufla, Tubo, Rotativo, a Vácuo e CVD projetados para as demandas rigorosas de pesquisa e fabricação de materiais.

Nossos fornos são apoiados por P&D especializado e são totalmente personalizáveis para atender aos seus perfis de calcinação exclusivos, garantindo que você evite a sinterização enquanto maximiza a cristalinidade. Seja você um pesquisador de laboratório ou um fabricante de alto volume, as soluções de alta temperatura da KINTEK fornecem a estabilidade e uniformidade que seus materiais merecem.

Pronto para otimizar sua síntese de nanopartículas? Entre em contato com a KINTEK hoje mesmo para uma solução de forno personalizada!

Guia Visual

Referências

- Kamilia Madi, Abdeltif Amrane. Green Fabrication of ZnO Nanoparticles and ZnO/rGO Nanocomposites from Algerian Date Syrup Extract: Synthesis, Characterization, and Augmented Photocatalytic Efficiency in Methylene Blue Degradation. DOI: 10.3390/catal14010062

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Que indústrias utilizam comumente fornos mufla? Essenciais para processamento limpo de alta temperatura

- Como o controle preciso de temperatura beneficia o uso de um forno mufla digital? Desbloqueie resultados confiáveis e repetíveis

- Como o forno mufla evita condições de descontrole térmico? Garanta Operações Seguras e Confiáveis em Altas Temperaturas

- Quais são as especificações típicas para fornos de caixa de laboratório? Encontre o ajuste perfeito para o processamento de materiais

- Que processos podem ser realizados usando fornos tipo caixa? Desbloqueie Soluções Térmicas Versáteis para o seu Laboratório

- O que é um forno mufla e como ele se relaciona com os fornos de laboratório? Descubra Seus Principais Benefícios para o Seu Laboratório

- Como um forno mufla de caixa determina a fase final e a atividade do molibdato de bismuto? Otimize a Síntese do seu Material

- Por que um forno mufla é fundamental para nanopós de Estanato de Bário (BSO)? Alcance Pureza de Fase Precisa