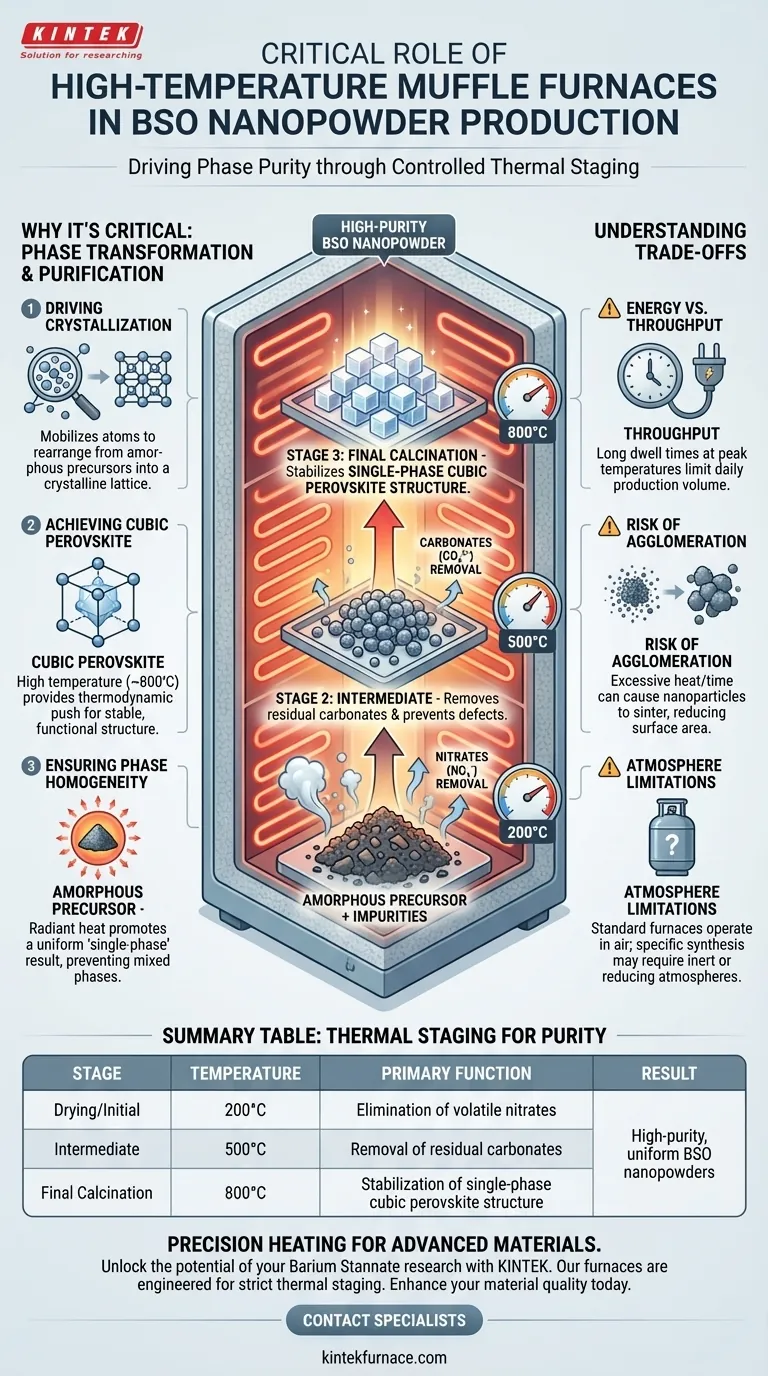

Um forno mufla de alta temperatura de laboratório é o principal impulsionador da pureza de fase na produção de Estanato de Bário (BSO). Ele fornece o ambiente térmico estritamente controlado necessário para converter precursores amorfos em um material cristalino estável. Especificamente, este equipamento gerencia as etapas críticas de calcinação e recozimento, garantindo a transformação em uma estrutura de perovskita cúbica monofásica, ao mesmo tempo em que remove efetivamente as impurezas químicas.

Ponto Principal A produção de nanopós de BSO de alta qualidade não se trata apenas de atingir altas temperaturas; trata-se de estagiamento térmico controlado. Um forno mufla permite aquecimento preciso em intervalos específicos — como 200°C, 500°C e 800°C — para eliminar nitratos e carbonatos antes de fixar a estrutura cristalina final.

O Mecanismo de Transformação de Fase

A principal função do forno mufla neste contexto é reorganizar a estrutura atômica do material. Os precursores de BSO começam como uma mistura desordenada que deve ser forçada a um arranjo de rede específico.

Impulsionando a Cristalização

Os materiais precursores iniciais são frequentemente amorfos, o que significa que eles carecem de uma ordem de longo alcance definida. A energia térmica fornecida pelo forno mufla mobiliza os átomos, permitindo que eles se reorganizem em uma rede cristalina ordenada.

Alcançando a Estrutura de Perovskita Cúbica

Para que o Estanato de Bário funcione corretamente em aplicações eletrônicas ou ópticas, ele deve atingir uma estrutura específica de "perovskita cúbica". O ambiente de alta temperatura nos limites superiores do processo (cerca de 800°C) fornece o impulso termodinâmico necessário para estabilizar essa fase específica.

Garantindo a Homogeneidade de Fase

Sem aquecimento uniforme, o material pode conter uma mistura de diferentes fases ou óxidos não reagidos. O forno mufla envolve a amostra com calor radiante, promovendo um resultado "monofásico" onde toda a amostra exibe a estrutura cúbica uniforme.

Purificação Através do Estagiamento Térmico

Criar nanopós de BSO puros requer a remoção dos subprodutos químicos deixados pelo processo de síntese. O forno mufla executa isso através de uma série de etapas térmicas.

Remoção de Contaminantes em Etapas

As impurezas não são eliminadas de uma vez; elas requerem diferentes níveis de energia para vaporizar. O forno permite a permanência em temperaturas intermediárias específicas, como 200°C e 500°C.

Eliminando Impurezas Voláteis

Resíduos comuns da fase precursora incluem carbonatos e nitratos. Se deixados no material, essas impurezas degradariam as propriedades elétricas do pó de BSO final. O forno oxida e remove efetivamente esses compostos antes que a cristalização final ocorra.

Prevenindo Defeitos Estruturais

Se o material for aquecido muito rapidamente até a temperatura final sem essas pausas intermediárias, os gases presos da decomposição das impurezas podem criar defeitos. O aquecimento controlado garante que esses voláteis escapem antes que a rede cristalina se solidifique completamente.

Compreendendo os Compromissos

Embora o forno mufla de alta temperatura seja essencial, ele introduz restrições de processamento específicas que devem ser gerenciadas.

Consumo de Energia vs. Produção

O processamento em alta temperatura consome muita energia e tempo. Alcançar a estrutura de perovskita cúbica monofásica perfeita requer longos tempos de permanência em temperaturas de pico, o que limita o volume de material que você pode processar por dia.

Risco de Aglomeração de Partículas

Enquanto o calor impulsiona a cristalização, o calor excessivo ou a exposição prolongada podem fazer com que os nanopós sinterizem (fundam) prematuramente. Isso aumenta o tamanho das partículas e reduz a área de superfície, o que pode ser prejudicial dependendo da aplicação final.

Limitações de Controle de Atmosfera

Forno mufla padrão geralmente opera em atmosfera de ar. Se sua rota específica de síntese de BSO requer uma atmosfera inerte ou redutora para controlar as vacâncias de oxigênio, um forno mufla padrão pode exigir modificação ou um retorta especializada.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a utilidade do seu forno mufla de alta temperatura para nanopós de BSO, você deve alinhar o perfil térmico com os requisitos específicos do seu material.

- Se seu foco principal é Pureza de Fase: Priorize um protocolo que garanta que a etapa final de recozimento atinja pelo menos 800°C para garantir a formação da estrutura de perovskita cúbica monofásica.

- Se seu foco principal é Composição Química: Enfatize os tempos de permanência intermediários (200°C e 500°C) para garantir a remoção completa de carbonatos e nitratos antes que a densificação comece.

O controle térmico preciso é a diferença entre uma mistura contaminada e um nanopó de Estanato de Bário de alto desempenho.

Tabela Resumo:

| Estágio | Temperatura | Função Principal |

|---|---|---|

| Secagem/Inicial | 200°C | Eliminação de nitratos voláteis |

| Intermediário | 500°C | Remoção de carbonatos residuais |

| Calcinação Final | 800°C | Estabilização da estrutura de perovskita cúbica monofásica |

| Resultado | N/A | Nanopós de BSO de alta pureza e uniformes |

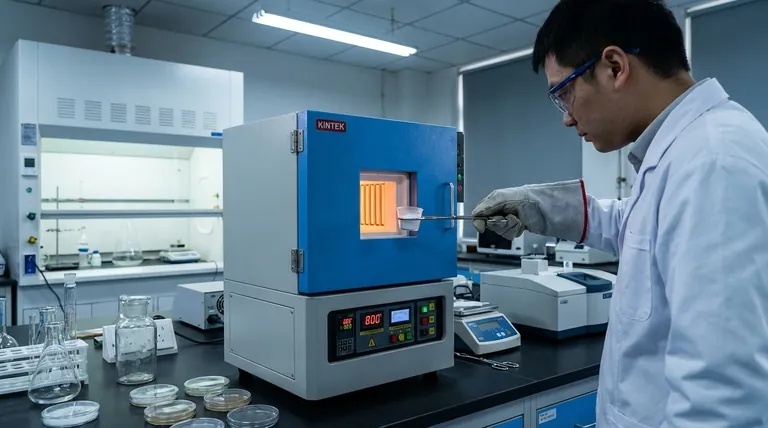

Aquecimento de Precisão para Materiais Avançados

Desbloqueie todo o potencial de sua pesquisa de Estanato de Bário com a KINTEK. Nossos fornos mufla de alta temperatura são projetados para o estagiamento térmico rigoroso necessário para produzir estruturas de perovskita cúbica de alta pureza.

Apoiada por P&D e fabricação especializadas, a KINTEK oferece uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD. Esteja você refinando nanopós ou desenvolvendo novas cerâmicas eletrônicas, nossos fornos de laboratório são totalmente personalizáveis para atender aos seus perfis térmicos exclusivos.

Melhore a qualidade do seu material hoje mesmo. Entre em contato com nossos especialistas para encontrar sua solução!

Guia Visual

Referências

- Nehal Ashok Waghchoure, Halan Prakash. Removal of tetracycline antibiotic activity in water by stable cubic phase barium stannate-perovskite nanoparticles under energy-efficient blue light LED irradiation. DOI: 10.1039/d5ra02938d

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- O que é um forno mufla e quais são suas principais características? Descubra Soluções de Aquecimento de Alta Pureza

- Que tipos de elementos de aquecimento são utilizados em fornos mufla e suas faixas de temperatura? Escolha o Elemento Certo para o Seu Laboratório

- Quais são as aplicações comuns dos fornos cerâmicos? Essenciais para Eletrônicos, Aeroespacial e Mais

- Qual o papel de um forno mufla de alta temperatura na síntese de STFO? Obtenha Resultados de Perovskita Pura

- Quais condições de reação um forno mufla fornece para a síntese de g-C3N5? Otimize a Produção do Seu Fotocatalisador

- Quais são os procedimentos adequados após a conclusão de um experimento com o forno mufla? Garanta a Segurança e a Precisão dos Dados

- Quais são os diferentes tipos de controle para fornos mufla? Escolha o Sistema Certo para Precisão e Eficiência

- O que controla a regulação de temperatura em um forno mufla? Domine a Precisão com Controladores PID Avançados