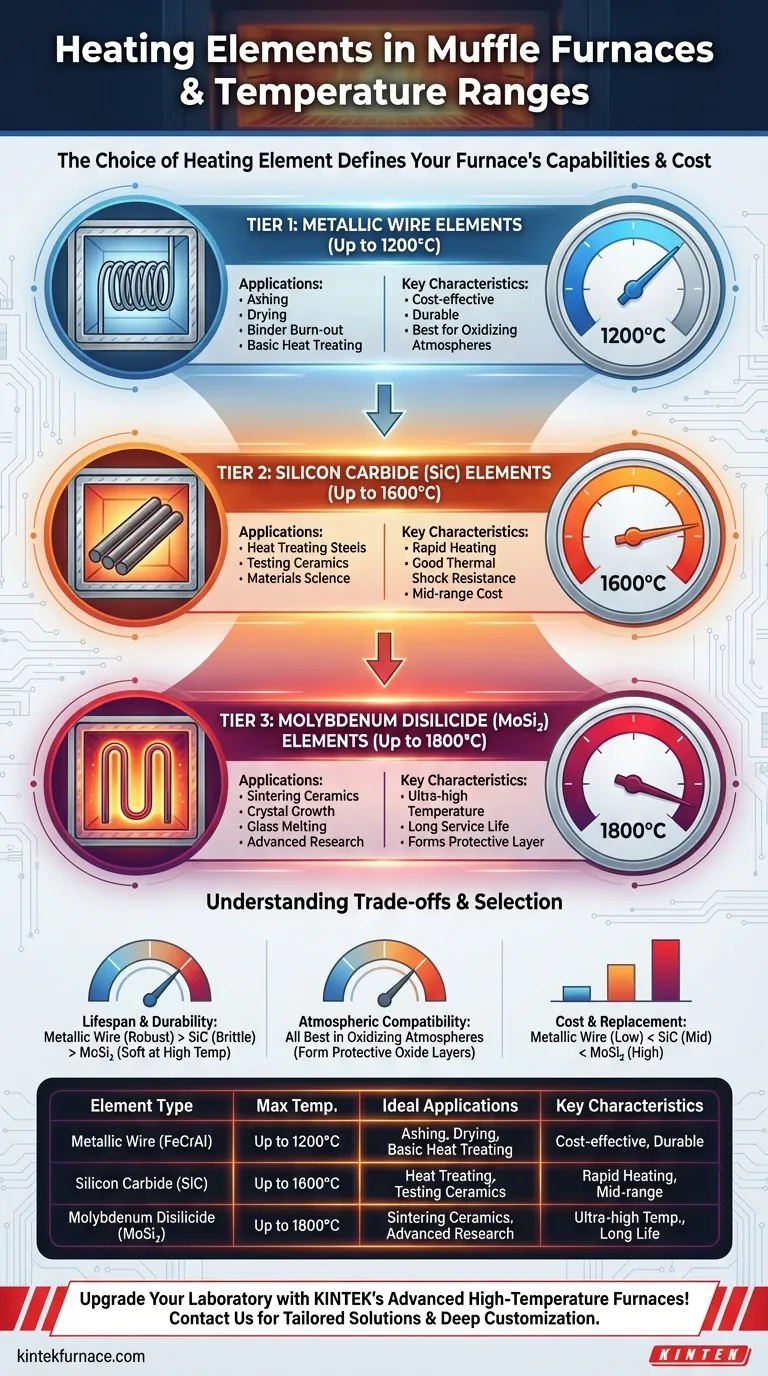

Os três elementos de aquecimento principais usados em fornos mufla são fio metálico, carbeto de silício (SiC) e dissiliceto de molibdênio (MoSi₂). Esses materiais ditam diretamente a temperatura máxima de operação do forno, com fios metálicos usados para aplicações de até 1200°C, SiC para temperaturas de até 1600°C e MoSi₂ para trabalhos de ultra-alta temperatura atingindo 1800°C.

A escolha do elemento de aquecimento é o fator mais crítico que define as capacidades e o custo de um forno mufla. Entender as compensações entre esses três níveis de materiais é essencial para selecionar o instrumento correto para suas necessidades específicas de processamento térmico.

Os Três Níveis de Aquecimento de Forno

O desempenho de um forno mufla está fundamentalmente ligado ao seu elemento de aquecimento. O material deve ser capaz de suportar temperaturas extremas repetidamente, convertendo eficientemente eletricidade em calor.

Nível 1: Elementos de Fio Metálico (Até 1200°C)

Fios de resistência metálica, mais comumente uma liga de ferro-cromo-alumínio (FeCrAl) como Kanthal, são o pilar para fornos laboratoriais e industriais padrão.

Esses elementos são enrolados em espiral e montados ao longo das paredes da câmara do forno. Eles oferecem excelente durabilidade e são a opção mais econômica disponível.

São ideais para aplicações comuns como calcinação, secagem, queima de aglutinantes e tratamento térmico básico que operam abaixo de 1200°C.

Nível 2: Elementos de Carbeto de Silício (SiC) (Até 1600°C)

Para processos que exigem temperaturas além dos limites do fio metálico, o carbeto de silício (SiC) é o próximo passo.

Esses elementos são tipicamente hastes rígidas e autoportantes que oferecem altas taxas de aquecimento e boa resistência ao choque térmico. Eles representam o meio-termo em desempenho e custo.

Fornos equipados com SiC são frequentemente usados para o tratamento térmico de aços de maior grau, teste de cerâmicas e outras aplicações de ciência de materiais na faixa de 1300°C a 1600°C.

Nível 3: Elementos de Dissiliceto de Molibdênio (MoSi₂) (Até 1800°C)

O dissiliceto de molibdênio (frequentemente chamado de "hastes de silício-molibdênio") representa o auge da tecnologia de elementos de aquecimento para fornos padrão com atmosfera de ar.

Esses elementos em forma de U podem atingir temperaturas extremamente altas, chegando a 1800°C. Eles são conhecidos por sua longa vida útil, pois formam uma camada protetora de vidro de quartzo em sua superfície durante a operação.

Os elementos MoSi₂ são reservados para as aplicações mais exigentes, como sinterização de cerâmicas avançadas, crescimento de cristais, fusão de vidro e pesquisa em materiais exóticos.

Entendendo as Compensações Além da Temperatura

A seleção de um elemento envolve mais do que apenas corresponder a uma temperatura máxima. Cada material traz consigo considerações operacionais e custos distintos.

Vida Útil e Durabilidade

Elementos de fio metálico são geralmente robustos e resistentes a choques mecânicos. Elementos de SiC são mais duros, mas mais frágeis e devem ser manuseados com cuidado. Elementos de MoSi₂ ficam macios em temperaturas muito altas e são suscetíveis à degradação por reações químicas.

Compatibilidade Atmosférica

A atmosfera do forno impacta profundamente a vida útil do elemento. FeCrAl, SiC e MoSi₂ têm melhor desempenho em atmosferas oxidantes (ou seja, na presença de ar), onde formam camadas de óxido estáveis e protetoras.

Usá-los em atmosferas redutoras (como hidrogênio ou nitrogênio) pode levar à degradação rápida e falha prematura, a menos que o forno e os elementos sejam especificamente projetados para tais condições.

Custo e Substituição

O custo aumenta diretamente com a capacidade de temperatura. Elementos de fio metálico são os menos caros para comprar e substituir. Elementos de SiC representam um aumento significativo de preço, e os elementos de MoSi₂ são os mais caros dos três por uma margem considerável.

Selecionando o Elemento Certo para Sua Aplicação

A escolha do forno correto, em última análise, resume-se a uma avaliação realista de suas necessidades de temperatura e orçamento.

- Se seu foco principal for trabalho laboratorial geral (calcinação, secagem) abaixo de 1200°C: Escolha um forno com elementos de fio metálico (FeCrAl) para máxima relação custo-benefício e confiabilidade.

- Se seu foco principal for tratamento térmico ou teste de materiais até 1600°C: Selecione um forno com elementos de Carbeto de Silício (SiC) como o equilíbrio ideal entre alto desempenho e custo moderado.

- Se seu foco principal for pesquisa avançada ou processos que exigem até 1800°C: Invista em um forno com elementos de Dissiliceto de Molibdênio (MoSi₂) por sua capacidade de temperatura inigualável em atmosfera de ar.

Combinar o elemento de aquecimento com seus requisitos específicos de temperatura e processo é a chave para garantir uma operação de forno confiável, eficiente e econômica.

Tabela Resumo:

| Tipo de Elemento de Aquecimento | Faixa Máxima de Temperatura | Aplicações Ideais | Características Principais |

|---|---|---|---|

| Fio Metálico (ex: FeCrAl) | Até 1200°C | Calcinação, secagem, queima de aglutinante, tratamento térmico básico | Custo-benefício, durável, melhor para atmosferas oxidantes |

| Carbeto de Silício (SiC) | Até 1600°C | Tratamento térmico de aços, teste de cerâmicas, ciência de materiais | Aquecimento rápido, boa resistência ao choque térmico, custo intermediário |

| Dissiliceto de Molibdênio (MoSi₂) | Até 1800°C | Sinterização de cerâmicas, crescimento de cristais, fusão de vidro, pesquisa avançada | Ultra-alta temperatura, longa vida útil, forma camada protetora |

Atualize as capacidades de processamento térmico do seu laboratório com os fornos de alta temperatura avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas, incluindo Fornos Mufla, Fornos Tubo, Fornos Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos, oferecendo desempenho confiável e eficiência de custos. Não se contente com menos — entre em contato conosco hoje para discutir como nossos elementos de aquecimento e fornos podem otimizar seus processos e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água