Em resumo, os fornos cerâmicos são ferramentas de precisão para alterar fundamentalmente as propriedades dos materiais através de energia térmica controlada. Suas principais aplicações incluem sinterização, co-queima, recozimento, metalização, achatamento e processamento especializado de pós. Estas funções os tornam essenciais na fabricação de componentes avançados nas indústrias eletrônica, aeroespacial, médica e automotiva.

Um forno cerâmico não é meramente um forno; é um ambiente controlado para induzir mudanças específicas e transformadoras nas propriedades do material. Seu verdadeiro valor reside no gerenciamento preciso da temperatura e da atmosfera para alcançar os resultados desejados, como aumento de densidade, ligação de componentes ou alívio de tensões.

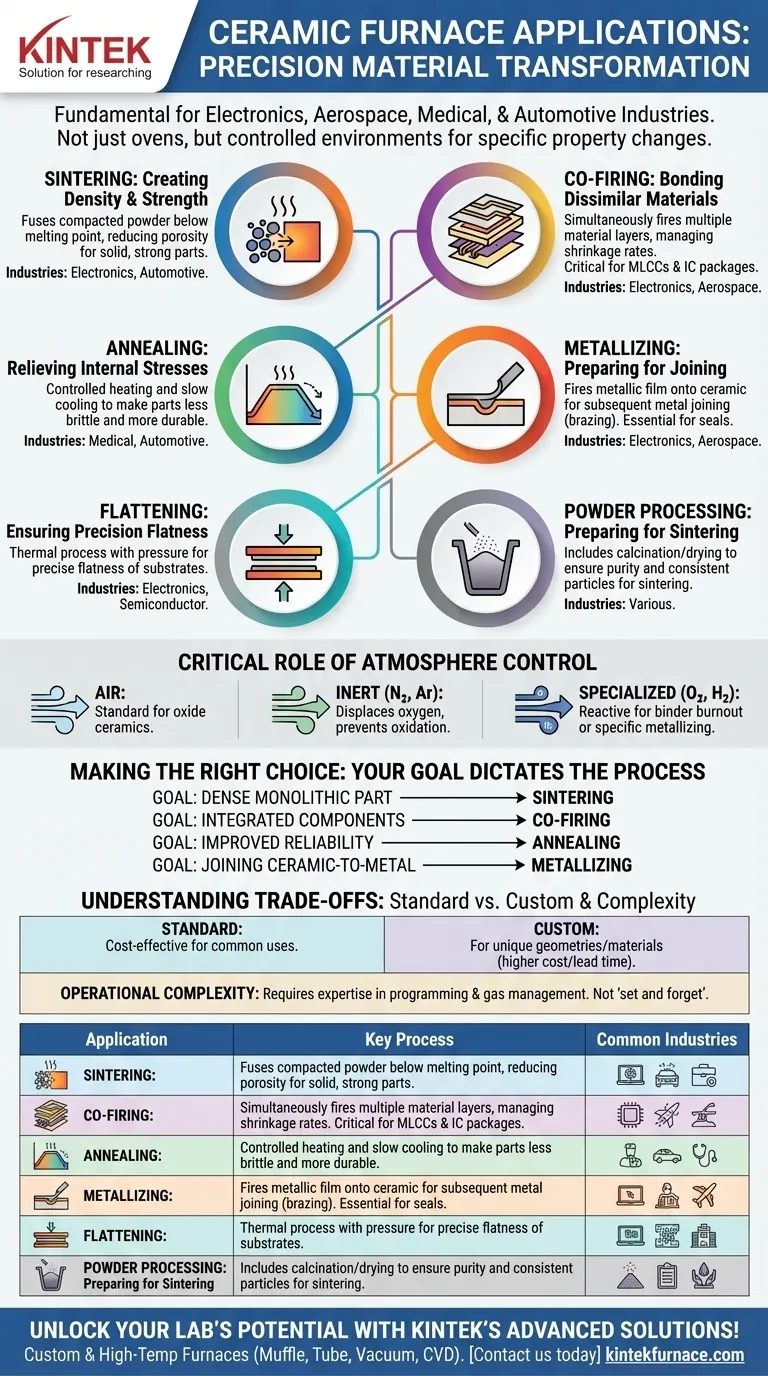

Processos Térmicos Principais Explicados

A "aplicação" de um forno cerâmico é melhor compreendida pelo processo térmico específico que ele é projetado para executar. Cada processo visa uma transformação diferente do material.

Sinterização: Criando Densidade e Resistência

A sinterização é o processo de pegar um pó compactado e aquecê-lo a uma temperatura abaixo do seu ponto de fusão.

Isso faz com que as partículas individuais se fundam, reduzindo a porosidade e criando um objeto monolítico sólido, denso e resistente. É o processo fundamental para a criação da maioria das peças cerâmicas avançadas.

Co-queima (Co-firing): Ligando Materiais Dissimilares

A co-queima é uma forma especializada de sinterização onde múltiplas camadas de materiais distintos são queimadas simultaneamente. Um exemplo comum é a queima de um substrato cerâmico com trilhas condutoras metálicas.

O principal desafio é gerenciar as diferentes taxas de encolhimento dos materiais para evitar empenamento ou delaminação. Este processo é fundamental para a produção de componentes como capacitores cerâmicos multicamadas (MLCCs) e encapsulamentos de circuitos integrados.

Recozimento (Annealing): Aliviando Tensões Internas

O recozimento envolve aquecer um material a uma temperatura específica e depois mantê-lo lá antes de resfriá-lo a uma taxa muito controlada, muitas vezes lenta.

Este processo alivia tensões internas que podem ter sido introduzidas durante a fabricação, tornando o componente cerâmico final menos quebradiço e mais durável.

Metalização: Preparação para União

A metalização é o processo de queimar uma película metálica em uma superfície cerâmica.

Esta fina camada metálica prepara a cerâmica para ser unida a um componente metálico através de um processo subsequente, como a brasagem. É essencial para criar selos cerâmica-metal robustos usados em válvulas a vácuo, sensores e eletrônicos de alta potência.

Achatamento e Processamento de Pós

O achatamento é um processo térmico, muitas vezes combinado com pressão leve, usado para garantir a planicidade precisa de substratos cerâmicos, o que é crucial para aplicações em semicondutores e eletrônicos.

O processamento de pós é uma categoria mais ampla que inclui calcinação ou secagem de pós para prepará-los para uma etapa posterior de sinterização, garantindo pureza e características de partícula consistentes.

O Papel Crítico do Controle de Atmosfera

A atmosfera dentro do forno é tão importante quanto a temperatura. O ambiente gasoso previne ou incentiva reações químicas específicas durante a queima.

Atmosfera de Ar

Uma atmosfera de ar é o padrão para a queima de muitas cerâmicas de óxido onde a oxidação não é uma preocupação. É o ambiente operacional mais simples e comum.

Atmosferas Inertes (Nitrogênio, Argônio)

Gases inertes como nitrogênio ou argônio são usados para deslocar o oxigênio e prevenir a oxidação. Isso é crítico ao queimar cerâmicas não-óxidas ou ao co-queimar cerâmicas com metais facilmente oxidáveis como o cobre.

Atmosferas Especializadas

Em alguns casos, uma atmosfera reativa é necessária. Um ambiente de oxigênio puro pode ser usado para garantir a queima completa dos materiais aglutinantes, enquanto uma atmosfera redutora como o hidrogênio é frequentemente necessária para processos específicos de metalização.

Compreendendo as Trocas (Trade-offs)

A seleção de um forno envolve mais do que apenas conhecer a aplicação; requer a compreensão das restrições operacionais e das escolhas de projeto.

Configurações Padrão vs. Personalizadas

Fornos padrão, prontos para uso, são soluções econômicas para aplicações comuns com tamanhos de material convencionais.

No entanto, geometrias de componentes únicas, materiais novos ou perfis térmicos e atmosféricos altamente específicos frequentemente exigem um forno projetado sob medida, o que envolve custos iniciais mais altos e prazos de entrega mais longos.

Complexidade Operacional

Estes não são dispositivos simples de "configurar e esquecer". Operar um forno cerâmico de forma eficaz requer experiência na programação de perfis de temperatura de múltiplos estágios e no gerenciamento de sistemas complexos de fornecimento de gás.

Erros do operador ou um perfil de queima mal projetado podem facilmente arruinar um lote de componentes de alto valor, tornando o controle de processo um fator crítico para o sucesso.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo final determina o tipo de processo de forno que você precisa.

- Se o seu foco principal é criar uma peça cerâmica monolítica e densa: Você precisa de um forno de sinterização com excelente uniformidade de temperatura para garantir densificação consistente.

- Se o seu foco principal é a fabricação de componentes eletrônicos integrados: Um forno de co-queima com controle atmosférico preciso é essencial para unir com sucesso cerâmicas e metais condutores.

- Se o seu foco principal é melhorar a confiabilidade mecânica de uma peça acabada: Um forno de recozimento com taxas de resfriamento programáveis é a ferramenta correta para aliviar a tensão interna.

- Se o seu foco principal é unir um componente cerâmico a um metálico: Seu processo requer um forno de metalização, muitas vezes operando com misturas de gases específicas para criar uma superfície que possa ser unida.

Compreender essas aplicações principais e seus requisitos é o primeiro passo para alavancar o processamento térmico para atingir seus objetivos de engenharia de materiais.

Tabela de Resumo:

| Aplicação | Processo Chave | Indústrias Comuns |

|---|---|---|

| Sinterização | Fundição de pós para densidade e resistência | Eletrônicos, Automotiva |

| Co-queima | Liga materiais dissimilares simultaneamente | Eletrônicos, Aeroespacial |

| Recozimento | Alivia tensões internas para durabilidade | Médica, Automotiva |

| Metalização | Aplica filmes metálicos para união | Eletrônicos, Aeroespacial |

| Achatamento | Garante a planicidade dos substratos | Eletrônicos, Semicondutor |

| Processamento de Pós | Prepara pós para sinterização | Vários de fabricação |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornos cerâmicos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, aprimorando a eficiência e os resultados em aplicações eletrônicas, aeroespaciais, médicas e automotivas. Contate-nos hoje para discutir como podemos adaptar uma solução para você!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório