Em sua essência, o controle de fornos mufla varia desde interfaces manuais simples até sistemas digitais programáveis altamente sofisticados. Modelos básicos usam displays digitais para definir uma única temperatura, enquanto fornos avançados empregam controladores PID multissegmentados com portas de comunicação para automatizar perfis térmicos complexos e registrar dados.

A escolha de um sistema de controle não é sobre qual é o "melhor", mas qual é o mais apropriado para sua tarefa. A decisão depende do nível de precisão, repetibilidade e automação que sua aplicação específica exige.

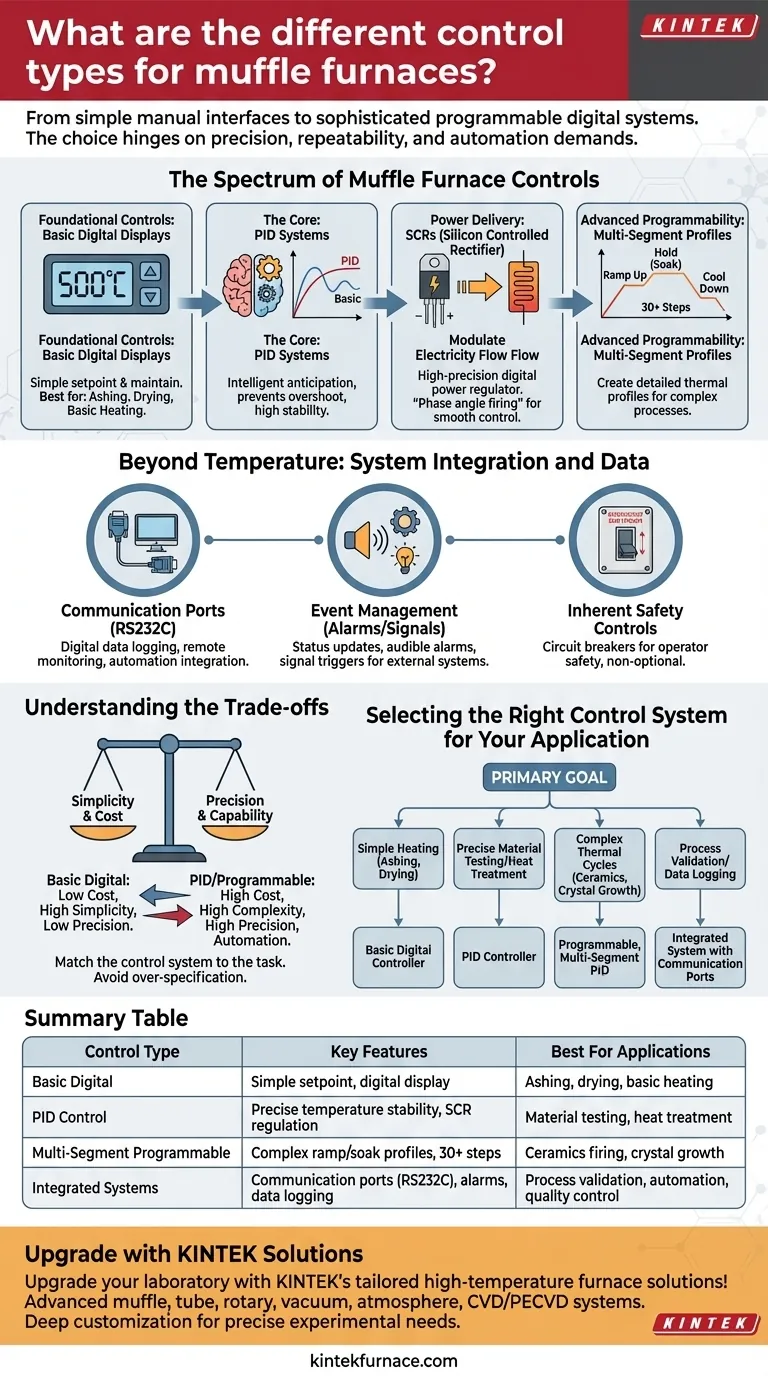

O Espectro dos Controles de Forno Mufla

Compreender o sistema de controle é fundamental para alavancar um forno mufla de forma eficaz. Os controles ditam não apenas a temperatura que você pode atingir, mas como você chega lá, por quanto tempo você permanece e como o processo é documentado.

Controles Fundamentais: Displays Digitais Básicos

Os sistemas de controle mais simples consistem em um display digital comum e um teclado. Estes são, por vezes, sucessores das antigas "tabelas de ponteiro" analógicas.

Sua função é direta: você define uma temperatura alvo (setpoint), e o forno trabalha para atingi-la e mantê-la. Isso é adequado para aplicações básicas onde uma única temperatura estável é tudo o que é necessário.

O Núcleo do Controle Moderno: Sistemas PID

A maioria dos fornos modernos e de alta qualidade utiliza um sistema de controle automático PID (Proporcional-Integral-Derivativo). Este é o padrão da indústria para gerenciamento preciso de temperatura.

Pense em um controlador PID como um sistema de piloto automático avançado para seu forno. Ele não apenas liga e desliga o aquecimento; ele antecipa inteligentemente as mudanças de temperatura, prevenindo o overshoot (ultrapassagem) e mantendo o setpoint com estabilidade notável.

O Mecanismo de Entrega de Energia: SCRs

O controlador PID é o "cérebro", mas um Retificador Controlado por Silício (SCR) é frequentemente o "músculo". Este componente atua como um regulador de energia digital de alta precisão.

Dirigido pelo controlador PID, o SCR modula finamente a quantidade de eletricidade que flui para os elementos de aquecimento. Essa "ignição por ângulo de fase" é o que permite o controle de temperatura suave e estável pelo qual os sistemas PID são conhecidos.

Programabilidade Avançada: Perfis Multissegmentados

Para processos complexos, um simples setpoint não é suficiente. Controladores avançados oferecem programabilidade multissegmentada, muitas vezes com 30 ou mais etapas.

Isso permite que você crie um perfil térmico detalhado. Você pode programar o forno para subir até uma temperatura específica em 30 minutos, manter (ou "soak") nessa temperatura por duas horas, resfriar até uma temperatura mais baixa, e assim por diante. Isso é crítico para ciência de materiais, cerâmicas e tratamentos térmicos complexos.

Além da Temperatura: Integração de Sistemas e Dados

O controle moderno de fornos vai além do simples aquecimento, incluindo automação, registro de dados e integração de segurança. Esses recursos transformam o forno de uma caixa autônoma em parte de um processo maior e controlado.

Dados e Automação: Portas de Comunicação

Muitos controladores avançados incluem terminais de comunicação como RS232C ou outros adaptadores externos.

Essas portas permitem que o forno seja conectado a um computador ou a um sistema de automação laboratorial maior. Isso é essencial para o registro digital de dados, monitoramento remoto de processos e integração da operação do forno em um fluxo de trabalho automatizado.

Gerenciamento de Eventos: Alarmes e Saídas de Sinal

Terminais para alarmes, sinais de operação e eventos fornecem atualizações de status críticas para sistemas externos ou operadores.

Essas saídas podem acionar um alarme sonoro quando um ciclo é concluído, acender uma luz para indicar que o forno está funcionando ou enviar um sinal para outro equipamento iniciar a próxima etapa de um processo.

Controles de Segurança Inerentes

Além do controle de processo, todo forno possui controles de segurança críticos. O mais fundamental é o disjuntor, que fornece um método imediato para desligamento de emergência de energia. Esses sistemas não são opcionais e são essenciais para a segurança do operador.

Entendendo as Compensações (Trade-offs)

A escolha dos recursos certos exige equilibrar capacidade com complexidade e custo.

Simplicidade vs. Precisão

Um controlador digital básico é intuitivo e confiável para tarefas simples, como incineração (ashing) ou secagem. No entanto, ele carece da estabilidade de um sistema PID e não pode realizar os complexos perfis de rampa/imersão (ramp/soak) necessários para trabalhos avançados com materiais.

Custo vs. Capacidade

Controladores programáveis multissegmentados com portas de comunicação aumentam significativamente o custo de um forno. Esse investimento só se justifica quando seu trabalho exige alta precisão, automação para repetibilidade ou registro de dados para validação de processo e controle de qualidade.

O Risco de Superespecificação

Não presuma que mais recursos são sempre melhores. Um sistema de controle excessivamente complexo para uma tarefa simples e repetitiva pode introduzir pontos de falha desnecessários e aumentar o tempo de treinamento dos operadores. Combine o sistema de controle com a tarefa.

Seleção do Sistema de Controle Adequado para Sua Aplicação

Use seu objetivo principal para guiar sua escolha de um sistema de controle.

- Se seu foco principal é aquecimento simples para uma única temperatura (ex: incineração, secagem): Um controlador digital básico é suficiente e econômico.

- Se seu foco principal é teste de materiais preciso ou tratamento térmico: Um controlador PID é inegociável para garantir estabilidade de temperatura e evitar overshoot.

- Se seu foco principal é a criação de ciclos térmicos complexos (ex: crescimento de cristais, queima de cerâmicas): Um controlador PID programável multissegmentado é essencial.

- Se seu foco principal é validação de processo ou registro de dados para controle de qualidade: É necessário um sistema com portas de comunicação (como RS232C) para captura de dados externa.

Escolher os controles certos garante que seu forno não seja apenas uma fonte de calor, mas uma ferramenta precisa adaptada ao seu objetivo científico ou industrial específico.

Tabela Resumo:

| Tipo de Controle | Principais Recursos | Melhor Para Aplicações |

|---|---|---|

| Digital Básico | Setpoint simples, display digital | Incineração, secagem, aquecimento básico |

| Controle PID | Estabilidade de temperatura precisa, regulação de energia SCR | Teste de materiais, tratamento térmico |

| Programável Multissegmentado | Perfis complexos de rampa/imersão, 30+ etapas | Queima de cerâmicas, crescimento de cristais |

| Sistemas Integrados | Portas de comunicação (ex: RS232C), alarmes, registro de dados | Validação de processo, automação, controle de qualidade |

Atualize seu laboratório com as soluções de fornos de alta temperatura personalizadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos fornos mufla, tubulares, rotativos, a vácuo, com atmosfera e sistemas CVD/PECVD avançados. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a precisão, a repetibilidade e a eficiência. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seus processos e impulsionar o sucesso!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros