Na prática, os fornos mufla operam em um amplo espectro térmico, mas são mais comumente categorizados pela temperatura máxima que podem atingir. Modelos de laboratório padrão geralmente operam até 1200°C (2192°F), enquanto versões de alta temperatura projetadas para materiais avançados podem atingir confiavelmente 1800°C (3272°F).

A faixa de temperatura de um forno não é uma especificação única, mas um reflexo direto de sua tecnologia subjacente. A escolha entre um modelo padrão ou de alta temperatura depende inteiramente dos elementos de aquecimento e do isolamento utilizados, que devem ser adaptados às demandas térmicas específicas da sua aplicação.

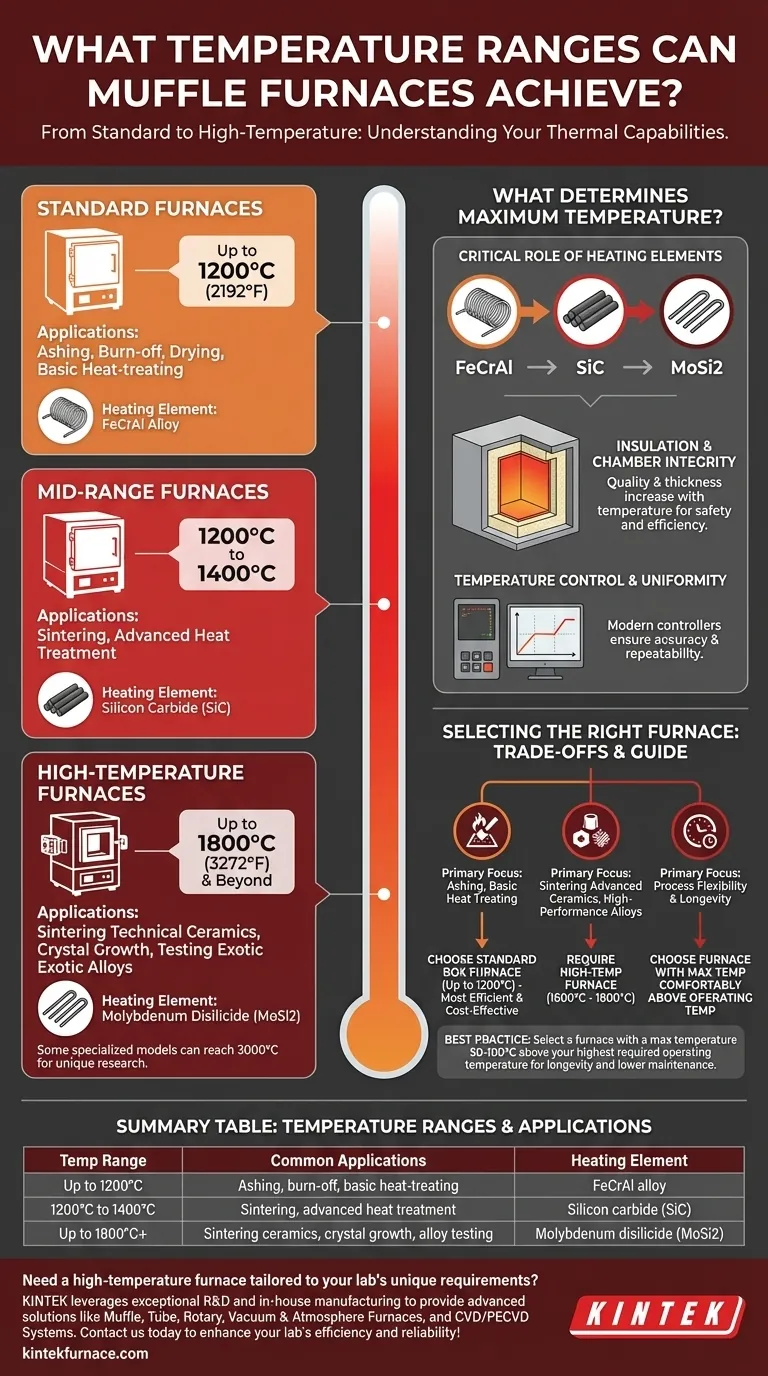

Desvendando a Faixa de Temperatura: Dos Modelos Padrão aos de Alta Temperatura

O termo "forno mufla" descreve uma categoria de equipamento, não um dispositivo único. O principal diferencial é a temperatura máxima de operação, que os classifica em classes distintas com base em sua construção e uso pretendido.

Fornos Padrão (Até 1200°C)

Estes são os fornos mufla mais comuns encontrados em laboratórios gerais e instalações industriais leves. Eles são frequentemente chamados de fornos de caixa.

Sua faixa de temperatura os torna ideais para aplicações rotineiras, como incineração, queima, secagem e tratamento térmico básico de metais.

Fornos de Médio Alcance (1200°C a 1400°C)

Ocupando um espaço entre os modelos padrão e de alta temperatura, esses fornos fornecem uma capacidade térmica maior para processos mais exigentes.

Eles são frequentemente usados para aplicações que requerem temperaturas ligeiramente acima do limite dos fornos de caixa comuns, como certos tipos de sinterização ou ciclos avançados de tratamento térmico.

Fornos de Alta Temperatura (Até 1800°C e Além)

Estes fornos especializados são projetados para ciência de materiais avançados, pesquisa em cerâmica e metalurgia de alto desempenho.

Atingir 1600°C a 1800°C é comum para esta classe, possibilitando processos como sinterização de cerâmicas técnicas, crescimento de cristais e testes de ligas exóticas. Modelos altamente especializados podem até exceder isso, atingindo até 3000°C para aplicações de pesquisa únicas.

O Que Determina a Temperatura Máxima de um Forno?

A classificação de temperatura de um forno não é um número arbitrário; é ditada pelos limites físicos de seus componentes centrais.

O Papel Crítico dos Elementos de Aquecimento

O elemento de aquecimento é o coração do forno. O material usado para o elemento determina diretamente a temperatura máxima estável.

- Fornos Padrão (até ~1200°C): Tipicamente usam elementos de fio de liga de ferro-cromo-alumínio (FeCrAl).

- Fornos de Médio Alcance (até ~1400°C): Frequentemente dependem de varetas de carbeto de silício (SiC).

- Fornos de Alta Temperatura (até 1800°C+): Requerem elementos de aquecimento de dissiliceto de molibdênio (MoSi2) para operar confiavelmente em temperaturas extremas.

Integridade do Isolamento e da Câmara

A câmara do forno deve ser revestida com isolamento refratário que possa suportar o calor intenso gerado pelos elementos.

À medida que as temperaturas aumentam, a qualidade e a espessura necessárias desse isolamento também aumentam drasticamente, afetando o tamanho, o peso e o custo do forno.

Controle de Temperatura e Uniformidade

Atingir uma temperatura alta é apenas metade da batalha. Um forno de qualidade também deve manter essa temperatura com alta precisão e uniformidade em toda a câmara.

Fornos modernos usam controladores programáveis para gerenciar as taxas de aquecimento e resfriamento, garantindo que o processo seja repetível e preciso.

Compreendendo as Compensações e Considerações Chave

A escolha de um forno envolve equilibrar as necessidades de desempenho com as limitações práticas. Uma maior capacidade de temperatura introduz compensações significativas.

Temperatura de Operação vs. Temperatura Máxima

É uma prática recomendada crítica selecionar um forno com uma temperatura máxima ligeiramente acima da sua temperatura de operação mais alta necessária, tipicamente em 50-100°C.

Operar continuamente um forno em sua classificação máxima absoluta encurta significativamente a vida útil dos elementos de aquecimento e aumenta os custos de manutenção. Este pequeno buffer garante longevidade e flexibilidade operacional.

Tempo de Subida e Consumo de Energia

Temperaturas máximas mais altas exigem mais energia. Consequentemente, fornos de alta temperatura têm maior consumo de energia e podem ter um tempo de subida mais lento (o tempo necessário para atingir o ponto de ajuste).

Custo e Complexidade

A relação entre temperatura e custo é exponencial. Os elementos de aquecimento especializados (MoSi2) e os materiais refratários avançados necessários para fornos de 1800°C os tornam substancialmente mais caros do que os modelos padrão de 1200°C.

Como Selecionar o Forno Certo para Sua Aplicação

Use seu requisito de processo principal como o guia principal para selecionar a classe de forno correta.

- Se o seu foco principal for incineração, queima ou tratamento térmico básico: Um forno de caixa padrão operando até 1200°C é a escolha mais eficiente e econômica.

- Se o seu foco principal for sinterização de cerâmicas avançadas ou teste de ligas de alto desempenho: Você precisará de um forno de alta temperatura classificado para pelo menos 1600°C a 1800°C.

- Se o seu foco principal for flexibilidade de processo e longevidade do equipamento: Escolha sempre um forno com uma classificação de temperatura máxima confortavelmente acima da sua temperatura de trabalho mais alta prevista.

Ao adaptar a engenharia do forno aos seus requisitos térmicos específicos, você garante tanto o sucesso do processo quanto a confiabilidade de longo prazo do equipamento.

Tabela Resumo:

| Faixa de Temperatura | Aplicações Comuns | Elemento de Aquecimento |

|---|---|---|

| Até 1200°C | Incineração, queima, tratamento térmico básico | Liga FeCrAl |

| 1200°C a 1400°C | Sinterização, tratamento térmico avançado | Carbeto de silício (SiC) |

| Até 1800°C+ | Sinterização de cerâmicas, crescimento de cristais, teste de ligas | Dissiliceto de Molibdênio (MoSi2) |

Precisa de um forno de alta temperatura adaptado às necessidades exclusivas do seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais, seja para processos padrão ou materiais avançados. Entre em contato conosco hoje para aumentar a eficiência e a confiabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica