Na fabricação de componentes eletrônicos, os fornos de resistência tipo caixa são ferramentas indispensáveis para uma série de processos térmicos críticos. Eles são usados para etapas fundamentais de semicondutores, como oxidação e recozimento, para a sinterização de cerâmicas eletrônicas avançadas, como capacitores cerâmicos multicamadas (MLCCs), e para processos de montagem final, como empacotamento de chips.

A confiabilidade da eletrônica moderna depende do processamento térmico preciso. Os fornos de resistência tipo caixa fornecem os ambientes de alta temperatura controlados e uniformes necessários para criar propriedades de material específicas, desde camadas isolantes em wafers de silício até as estruturas densas de cerâmicas avançadas.

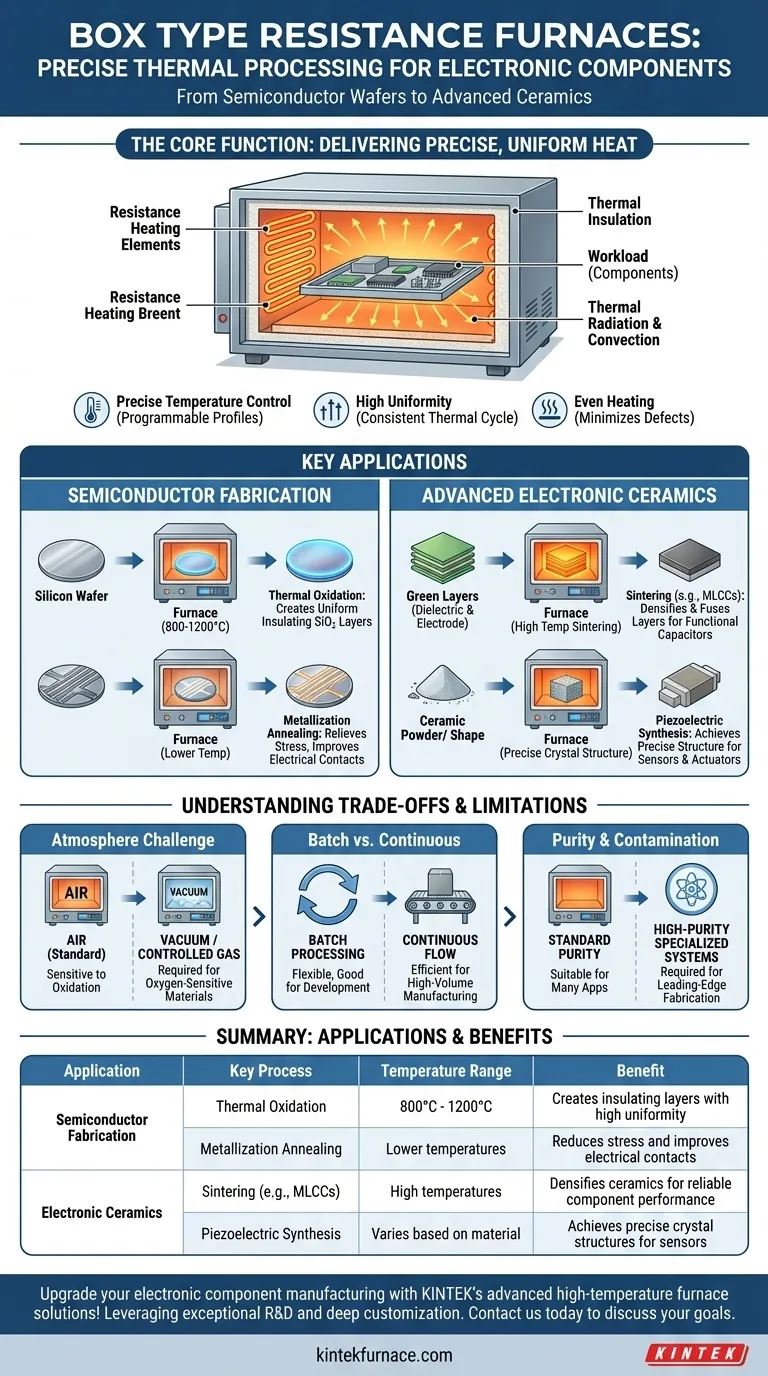

A Função Central: Fornecer Calor Preciso e Uniforme

Um forno de resistência tipo caixa é fundamentalmente uma câmara termicamente isolada que utiliza elementos de aquecimento resistivo para gerar altas temperaturas. Seu valor na fabricação de eletrônicos reside na sua capacidade de fornecer esse calor com controle excepcional.

Como Funcionam os Fornos de Resistência

O princípio é simples: a corrente elétrica flui através de fios ou elementos resistivos, gerando calor. Esse calor é então transferido para os componentes dentro da câmara do forno através de radiação térmica e convecção, garantindo que toda a carga de trabalho seja aquecida uniformemente.

Por Que a Uniformidade de Temperatura é Inegociável

Para componentes eletrônicos, especialmente em um wafer de silício grande ou em uma bandeja de capacitores, mesmo pequenas variações de temperatura podem levar a defeitos significativos. A alta uniformidade de temperatura garante que cada parte de cada componente passe exatamente pelo mesmo ciclo térmico, resultando em propriedades de material consistentes e confiáveis.

A Importância do Controle Programável

Processos de fabricação como recozimento ou sinterização exigem perfis de temperatura específicos — taxas precisas de aquecimento, manutenção em temperatura alvo (tempo de permanência) e resfriamento controlado. A natureza flexível e programável desses fornos permite que os engenheiros executem essas receitas térmicas complexas perfeitamente.

Aplicações Chave na Fabricação de Semicondutores

Nas fases iniciais da fabricação de semicondutores, esses fornos são usados para construir as estruturas fundamentais de um circuito integrado.

Criação de Camadas Isolantes: Oxidação Térmica

Para criar uma camada de dióxido de silício (SiO₂) de alta qualidade e eletricamente isolante, os wafers de silício são aquecidos em um forno a temperaturas entre 800°C e 1200°C. Este processo, conhecido como oxidação térmica, faz crescer uma camada de óxido uniforme que é crítica para a função do transistor.

Otimização de Camadas Metálicas: Recozimento de Metalização

Após a deposição de filmes metálicos finos (como alumínio) em um wafer, podem existir tensões internas. O recozimento de metalização é um tratamento térmico de temperatura mais baixa que alivia essa tensão, melhora a integridade estrutural do filme e reduz a resistência de contato elétrico entre as camadas de metal e silício.

Fabricação de Cerâmicas Eletrônicas Avançadas

Muitos componentes passivos essenciais são feitos de materiais cerâmicos que requerem processamento em alta temperatura para atingir suas propriedades eletrônicas e físicas desejadas.

Construção de Capacitores Cerâmicos Multicamadas (MLCCs)

MLCCs são criados empilhando camadas de dielétrico cerâmico e eletrodos metálicos. Essa estrutura "verde" é então aquecida em um forno em um processo chamado sinterização, que densifica a cerâmica e funde as camadas para criar um capacitor monolítico e funcional.

Produção de Componentes Piezoelétricos

Materiais como titanato zirconato de chumbo (PZT) exibem propriedades piezoelétricas, o que significa que geram uma tensão quando sob estresse. A síntese e a sinterização dessas cerâmicas especializadas são realizadas em fornos tipo caixa para alcançar a estrutura cristalina precisa necessária para sua função em sensores e atuadores.

Entendendo as Compensações e Limitações

Embora versátil, o forno de resistência tipo caixa padrão não é a solução para todo processo térmico. Entender suas limitações é fundamental para a aplicação correta.

O Desafio da Atmosfera: Ar vs. Atmosfera Controlada

Um forno tipo caixa padrão opera com uma atmosfera de ar normal. Para processos sensíveis ao oxigênio, como o tratamento de materiais facilmente oxidáveis, essa é uma limitação significativa. Nesses casos, um forno a vácuo ou um forno com atmosfera controlada (usando gases inertes como nitrogênio ou argônio) é necessário.

Processamento em Lotes vs. Fluxo Contínuo

Por natureza, os fornos tipo caixa são projetados para processamento em lotes (batch). Você carrega um lote de componentes, executa o ciclo térmico e depois os descarrega. Isso é ideal para desenvolvimento, testes ou volumes de produção moderados, mas é menos eficiente para fabricação de alto volume, que geralmente depende de fornos contínuos ou em linha.

Riscos de Pureza e Contaminação

Embora excelentes para muitas aplicações, a fabricação de semicondutores de ponta pode exigir fornos com materiais de construção e sistemas de manuseio especializados para evitar até mesmo vestígios de contaminação. Um forno tipo caixa de uso geral pode não atender aos rigorosos requisitos de pureza de uma sala limpa de ponta.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o equipamento térmico correto depende inteiramente do material, processo e metas de produção.

- Se o seu foco principal for o processamento fundamental de semicondutores, como oxidação ou recozimento: Um forno com uniformidade de temperatura excepcional e controle programável preciso é inegociável.

- Se o seu foco principal for a produção de cerâmicas eletrônicas, como MLCCs: Você precisa de um forno capaz de atingir as altas temperaturas de sinterização necessárias para o seu material cerâmico específico, mantendo a uniformidade.

- Se o seu foco principal for processos de alta pureza ou sensíveis ao oxigênio: Você deve procurar além de um forno tipo caixa padrão, para um sistema especializado a vácuo ou com atmosfera controlada.

Em última análise, dominar o processamento térmico selecionando o forno apropriado é uma etapa fundamental na fabricação de componentes eletrônicos confiáveis e de alto desempenho.

Tabela de Resumo:

| Aplicação | Processo Chave | Faixa de Temperatura | Benefício |

|---|---|---|---|

| Fabricação de Semicondutores | Oxidação Térmica | 800°C - 1200°C | Cria camadas isolantes com alta uniformidade |

| Fabricação de Semicondutores | Recozimento de Metalização | Temperaturas mais baixas | Reduz o estresse e melhora os contatos elétricos |

| Cerâmicas Eletrônicas | Sinterização (ex: MLCCs) | Altas temperaturas | Densifica as cerâmicas para um desempenho confiável do componente |

| Cerâmicas Eletrônicas | Síntese Piezoelétrica | Varia conforme o material | Atinge estruturas cristalinas precisas para sensores |

Atualize sua fabricação de componentes eletrônicos com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a eficiência e a confiabilidade do produto. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de processamento térmico!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que é um forno de tubo de quartzo e qual é o seu principal uso? Essencial para Processamento Controlado em Alta Temperatura

- O que é um Forno de Tubo de Quartzo e qual é a sua função principal? Essencial para Observação de Materiais em Tempo Real

- Que fatores devem ser considerados ao comprar um forno de tubo de quartzo? Garanta um Processamento Confiável em Altas Temperaturas

- Quais são as principais características de um forno tubular de quartzo? Descubra a precisão de alta temperatura para o seu laboratório

- O que acontece com os efeitos de transferência de calor convectiva e radiativa em altas temperaturas de gás de fornalha? A Radiação Domina para um Aquecimento Superior