Em ambientes industriais e laboratoriais, a seleção do forno mufla correto é uma decisão crítica que impacta diretamente a precisão dos seus resultados, a qualidade do seu produto e a eficiência da sua operação. Um forno que não é adequado à sua aplicação pretendida pode levar a tratamentos térmicos inconsistentes, análises de materiais imprecisas e testes de qualidade falhos, comprometendo todo o seu processo.

O desafio central não é encontrar o único forno "melhor", mas sim alinhar as capacidades técnicas específicas do forno — faixa de temperatura, uniformidade e controle — com as exigências precisas do seu processo científico ou industrial. A aplicação deve ditar a escolha do equipamento.

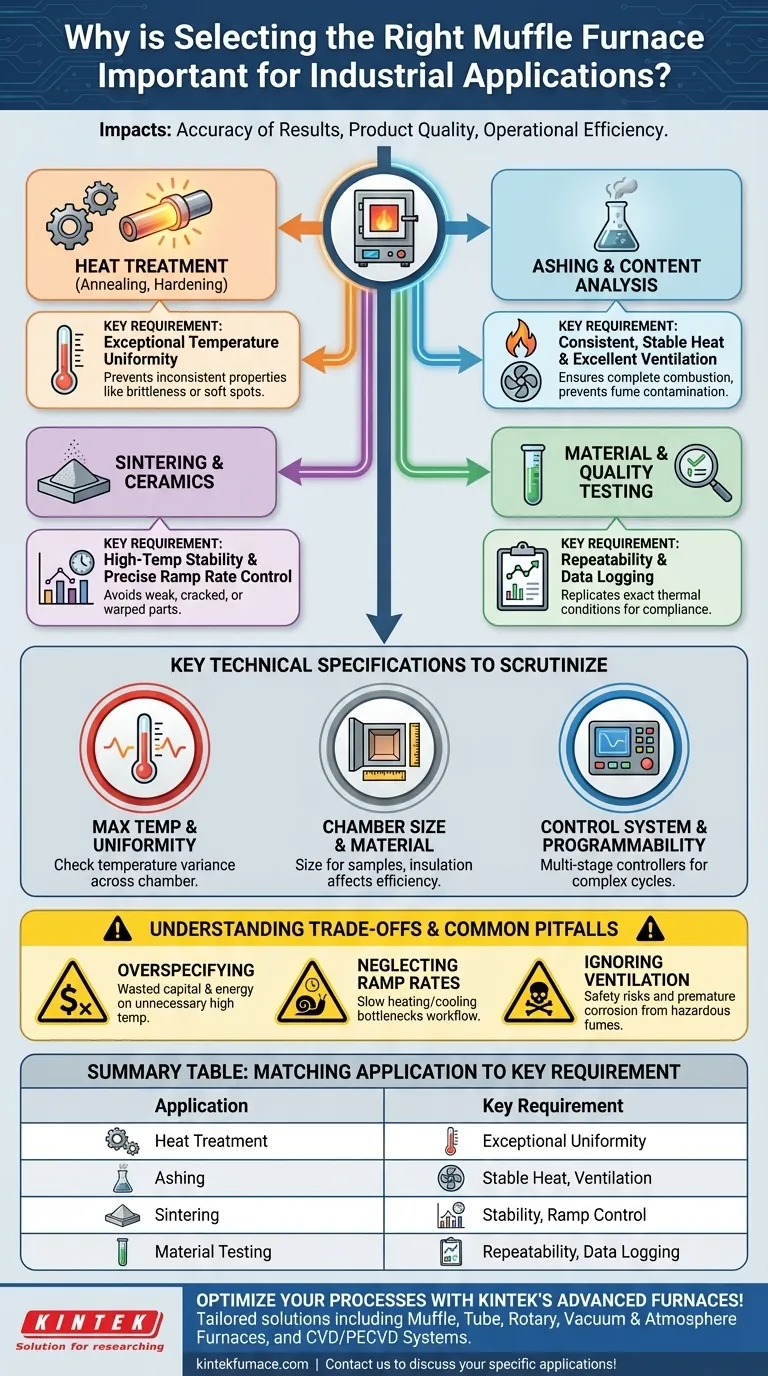

A Função Central: Casar o Forno com o Processo

Um forno mufla fornece um ambiente controlado de alta temperatura. No entanto, diferentes aplicações impõem demandas vastamente diferentes a esse ambiente. O sucesso do seu trabalho depende de quão bem o forno atende às necessidades exclusivas do seu processo.

Para Tratamento Térmico (Recozimento, Têmpera)

Os processos de tratamento térmico em metalurgia alteram fundamentalmente a estrutura molecular de um material para mudar suas propriedades físicas, como dureza ou ductilidade.

Isso requer uniformidade de temperatura excepcional em toda a câmara. Quaisquer pontos quentes ou frios podem resultar em propriedades de material inconsistentes, levando a fragilidade ou pontos moles no produto final.

Para Incineração (Ashing) e Análise de Conteúdo

A incineração envolve a queima de substâncias orgânicas para isolar e quantificar o resíduo inorgânico não combustível. Isso é comum em controle de qualidade farmacêutico, ambiental e alimentar.

O essencial aqui é calor consistente e estável e excelente ventilação. O forno deve manter uma temperatura precisa para garantir a combustão completa sem volatilizar os minerais alvo. A ventilação adequada é crucial para remover vapores e prevenir contaminação.

Para Sinterização e Cerâmicas

A sinterização funde materiais em pó, como cerâmicas ou metais, em uma massa sólida usando calor abaixo do ponto de fusão do material.

Esta aplicação exige estabilidade de alta temperatura e controle preciso da taxa de rampa (a velocidade de aquecimento e resfriamento). Um forno que não consegue manter uma temperatura estável ou controlar seu ciclo térmico produzirá peças cerâmicas fracas, rachadas ou deformadas.

Para Teste de Material e Qualidade

Ao testar propriedades de materiais como retardância à chama ou durabilidade sob calor extremo, o requisito principal é a repetibilidade.

O forno deve ser capaz de replicar exatamente as mesmas condições térmicas teste após teste. Isso requer um sistema de controle confiável e muitas vezes inclui recursos de registro de dados para comprovar a conformidade com os padrões da indústria.

Especificações Técnicas Chave a Analisar

Depois de entender os requisitos do seu processo, você pode avaliar um forno com base em suas especificações técnicas.

Temperatura Máxima e Uniformidade

A temperatura máxima é a especificação mais óbvia, mas a uniformidade da temperatura é frequentemente mais importante. Solicite dados sobre a variação de temperatura por toda a câmara do forno na sua temperatura operacional alvo.

Tamanho e Material da Câmara

A câmara deve ser grande o suficiente para acomodar suas amostras sem restringir o fluxo de ar. O material isolante (por exemplo, fibra cerâmica versus tijolo refratário) afeta as taxas de aquecimento/resfriamento e a eficiência energética.

Sistema de Controle e Programabilidade

Um controlador de ponto de ajuste simples mantém uma única temperatura. Para processos complexos como recozimento ou sinterização, você precisa de um controlador programável de múltiplos estágios que possa executar ciclos específicos de aquecimento, imersão (soaking) e resfriamento automaticamente.

Entendendo as Compensações (Trade-offs) e Armadilhas Comuns

A escolha de um forno envolve equilibrar desempenho, custo e segurança. Estar ciente de erros comuns pode prevenir um erro de compra custoso.

O Erro de Especificar em Excesso

Comprar um forno de 1700°C para um processo que requer apenas 900°C é um desperdício de capital e energia. Fornos de temperatura mais alta usam elementos de aquecimento e isolamento mais caros, resultando em custos iniciais e operacionais mais altos.

Ignorar as Taxas de Rampa

A velocidade com que um forno aquece e esfria pode ser tão crucial quanto sua temperatura máxima. Um forno com taxas de rampa lentas pode criar um gargalo no seu fluxo de trabalho ou não atender aos requisitos de um perfil térmico específico.

Ignorar a Ventilação e os Vapores

A incineração ou o processamento de polímeros podem liberar vapores corrosivos ou perigosos. Um forno padrão sem ventilação adequada pode representar um risco de segurança para os operadores e causar corrosão prematura dos componentes do forno, incluindo os elementos de aquecimento.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, sua seleção deve ser um reflexo direto do seu objetivo principal.

- Se o seu foco principal for controle de qualidade de rotina e incineração: Priorize um forno com excelente estabilidade de temperatura e ventilação robusta em detrimento de uma faixa de temperatura extremamente alta.

- Se o seu foco principal for tratamento térmico metalúrgico: Analise a uniformidade de temperatura do forno e a sofisticação de seu controlador programável para ciclos térmicos precisos.

- Se o seu foco principal for pesquisa de materiais avançados ou cerâmicas: Investigue capacidades de alta temperatura, controle de taxa de rampa e opções para controle de atmosfera especializada.

Ao alinhar as capacidades técnicas do forno com as demandas específicas do seu processo, você garante precisão, repetibilidade e a integridade de longo prazo do seu trabalho.

Tabela Resumo:

| Aplicação | Requisitos Chave |

|---|---|

| Tratamento Térmico | Uniformidade de temperatura excepcional, controle preciso |

| Incineração (Ashing) | Calor estável, excelente ventilação |

| Sinterização | Estabilidade de alta temperatura, controle de taxa de rampa |

| Teste de Material | Repetibilidade, registro de dados |

Otimize seus processos industriais com os fornos de alta temperatura avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a precisão, a eficiência e a qualidade do produto. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo