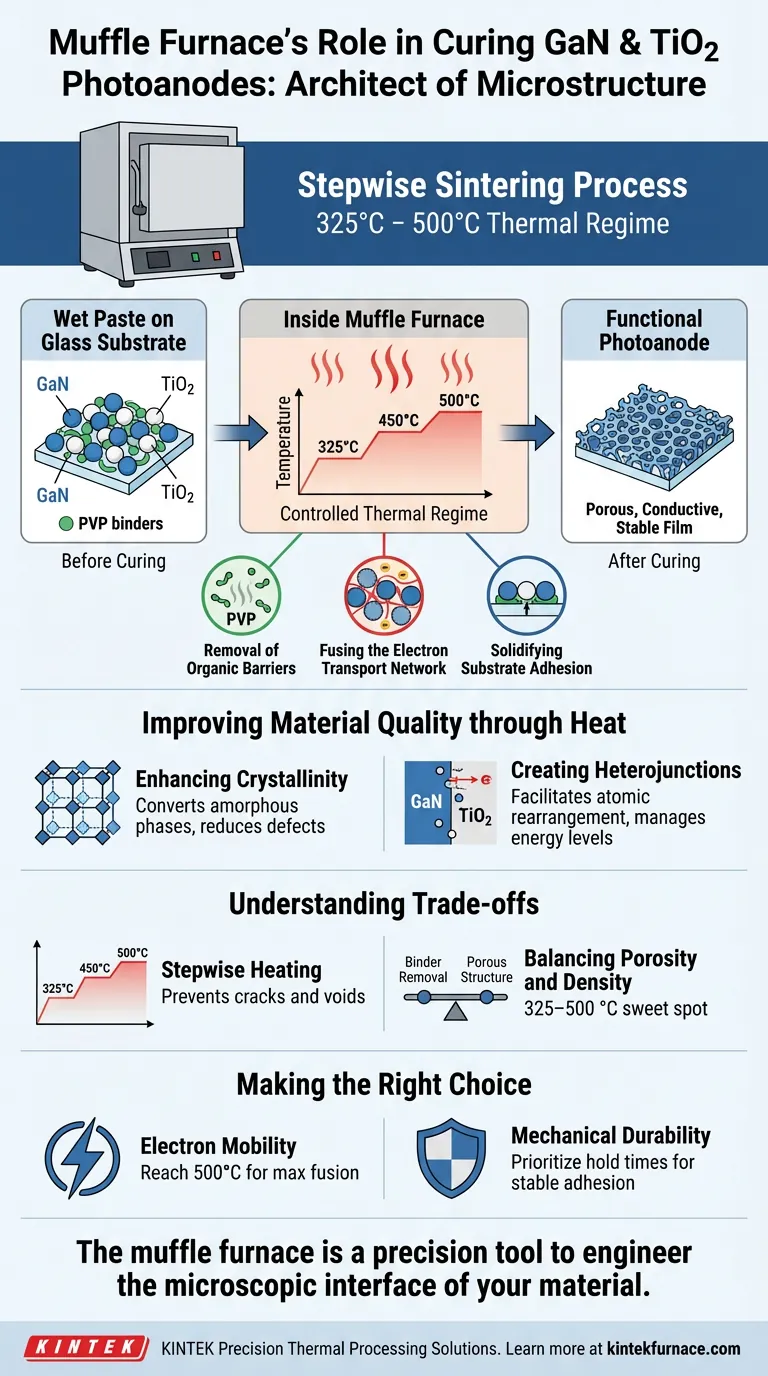

O forno mufla atua como o arquiteto da microestrutura do eletrodo, sendo o principal responsável pela execução de um processo de sinterização escalonado preciso. Ele submete a pasta compósita de GaN e TiO2 a um regime térmico controlado que varia de 325 °C a 500 °C, o que é necessário para converter a mistura química bruta em um fotoânodo funcional no substrato de vidro.

O forno mufla transforma uma pasta úmida em um filme semicondutor de alto desempenho, queimando isolantes orgânicos e fundindo fisicamente nanopartículas. Esse processo cria a rede condutora contínua necessária para um transporte eficiente de elétrons.

Transformando Pasta em um Eletrodo Funcional

O processo de cura não é apenas secagem; trata-se de alterar fundamentalmente a química e a física do filme revestido. O forno mufla facilita três mudanças críticas durante a sinterização.

Remoção de Barreiras Orgânicas

A pasta compósita contém solventes e ligantes orgânicos, especificamente Polivinilpirrolidona (PVP), que ajudam na aplicação da pasta, mas inibem a eletricidade.

O forno mufla aquece o material a temperaturas onde esses orgânicos se decompõem e vaporizam. Esse processo de "limpeza" remove barreiras isolantes, garantindo que nada separe as partículas semicondutoras umas das outras.

Fusão da Rede de Transporte de Elétrons

Uma vez que os ligantes são removidos, as nanopartículas restantes de Nitreto de Gálio (GaN) e Dióxido de Titânio (TiO2) devem formar uma unidade coesa.

O alto calor (até 500 °C) faz com que as nanopartículas se fundam, criando uma rede porosa. Essa estrutura interconectada permite alta eficiência de transporte de elétrons, garantindo que os portadores de carga gerados pela luz possam se mover livremente através do filme.

Solidificação da Adesão ao Substrato

Um fotoânodo é inútil se o material ativo se desprender do vidro condutor.

A energia térmica fornecida pelo forno facilita uma forte adesão física entre o filme compósito e o substrato de vidro. Isso garante a estabilidade mecânica do dispositivo e melhora o contato elétrico na interface.

Melhorando a Qualidade do Material Através do Calor

Além da mecânica primária de sinterização, o ambiente térmico do forno mufla aprimora as propriedades intrínsecas dos materiais.

Aprimoramento da Cristalinidade

Embora o objetivo principal seja a fusão, o tratamento térmico também melhora a estrutura cristalina do TiO2.

Ao converter componentes amorfos ou de baixa cristalinidade em fases estáveis, o forno reduz defeitos no material. Um maior grau de cristalinidade se traduz diretamente em melhor estabilidade e atividade fotoelétrica superior.

Criação de Heterojunções

A interação entre GaN e TiO2 depende de uma interface precisa para gerenciar os níveis de energia.

A energia térmica facilita o rearranjo atômico nos pontos onde os dois materiais se encontram. Isso ajuda a construir uma heterojunção funcional, que é crítica para separar e direcionar as cargas elétricas geradas pelo fotoânodo.

Compreendendo os Compromissos

A Importância do Aquecimento Escalonado

O processo deve ser escalonado, não instantâneo.

Aumentar a temperatura muito rapidamente pode prender solventes evaporados ou gases orgânicos dentro do filme, levando a rachaduras ou vazios. Um aumento controlado (por exemplo, de 325 °C a 500 °C) permite a liberação gradual de subprodutos, preservando a integridade estrutural da rede porosa.

Equilibrando Porosidade e Densidade

A temperatura do forno dita a morfologia final do filme.

Calor insuficiente pode deixar ligantes residuais (baixa condutividade), enquanto calor excessivo pode colapsar completamente a estrutura porosa (reduzindo a área de superfície). A faixa específica de 325–500 °C é o "ponto ideal" que equilibra a remoção de ligantes com a preservação da área de superfície porosa necessária para reações químicas.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho de seus fotoânodos de GaN/TiO2, você deve alinhar seu protocolo de forno com suas métricas de desempenho específicas.

- Se seu foco principal for Mobilidade de Elétrons: Garanta que seu perfil atinja o limite superior (500 °C) para garantir a remoção completa dos ligantes de PVP e maximizar a fusão de nanopartículas.

- Se seu foco principal for Durabilidade Mecânica: Priorize a duração dos tempos de espera durante o aumento escalonado para permitir que o filme se assente e adira ao vidro sem choque térmico.

O sucesso depende do uso do forno mufla não apenas como um aquecedor, mas como uma ferramenta de precisão para projetar a interface microscópica do seu material.

Tabela Resumo:

| Fase do Processo | Faixa de Temperatura | Função Chave e Impacto no Material |

|---|---|---|

| Remoção de Orgânicos | 325 °C - 450 °C | Decompõe ligantes de PVP e solventes para remover barreiras isolantes. |

| Fusão de Nanopartículas | Até 500 °C | Funde partículas de GaN e TiO2 em uma rede porosa e condutora. |

| Adesão ao Substrato | Calor Elevado Sustentado | Garante estabilidade mecânica e contato elétrico com o substrato de vidro. |

| Otimização da Cristalinidade | 450 °C - 500 °C | Reduz defeitos e forma heterojunções funcionais para separação de carga. |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

O processamento térmico de precisão é a diferença entre um filme falho e um semicondutor de alto desempenho. A KINTEK fornece sistemas mufla, de tubo e a vácuo líderes na indústria, projetados especificamente para a delicada sinterização escalonada necessária para materiais compósitos de GaN e TiO2.

Por que escolher a KINTEK?

- P&D e Fabricação Especializadas: Nossos sistemas oferecem a estabilidade térmica necessária para prevenir rachaduras e otimizar a porosidade.

- Soluções Personalizáveis: Se você precisa de um forno mufla padrão ou sistemas CVD/Rotativos especializados, adaptamos nossa tecnologia às necessidades exclusivas do seu laboratório.

- Desempenho Direcionado: Alcance mobilidade de elétrons e durabilidade mecânica superiores com nossas interfaces avançadas de controle de temperatura.

Pronto para refinar sua produção de fotoânodos? Entre em contato hoje mesmo para encontrar a solução de forno perfeita!

Guia Visual

Referências

- Olzat Toktarbaiuly, Г. Сугурбекова. ENHANCEMENT OF POWER CONVERSION EFFICIENCY OF DYE-SENSITIZED SOLAR CELLS VIA INCORPORATION OF GAN SEMICONDUCTOR MATERIAL SYNTHESIZED IN HOT-WALL CHEMICAL VAPOR DEPOSITION FURNACE. DOI: 10.31489/2024no4/131-139

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como os fornos elétricos tipo mufla são utilizados na pesquisa laboratorial? Aumente a Precisão na Síntese e Teste de Materiais

- Quais tecnologias fundamentais foram empregadas no forno mufla para a análise de amostras ambientais? Obtenha Resultados Precisos e Confiáveis

- Como o design de mufla beneficia o processamento de amostras? Garanta Pureza e Precisão no Seu Laboratório

- Qual é a importância da radiação térmica na sinterização em fornos mufla? Domine a Transferência de Calor para Precisão

- Qual função principal um forno mufla de alta temperatura desempenha durante a fase de tratamento térmico do vidro colado com silicato de sódio?

- O que é um forno mufla e quais são suas principais características? Descubra Soluções de Aquecimento de Alta Pureza

- Qual é a temperatura máxima do forno mufla? É uma escolha crítica de projeto.

- Como um sistema de aquecimento por micro-ondas se compara aos fornos de mufla tradicionais? Regeneração Rápida e Segura de Eletrólitos Sólidos