Para obter uma análise precisa de amostras ambientais, um forno mufla moderno integra três tecnologias principais: elementos de aquecimento eficientes e de alta temperatura; sistemas precisos de controle de temperatura e atmosfera; e uma câmara termicamente isolada. Esses elementos trabalham em conjunto para remover interferências orgânicas das amostras, convertendo-as em cinzas, garantindo que a análise subsequente de poluentes seja confiável e repetível.

O principal desafio na análise ambiental é isolar poluentes inorgânicos de uma matriz orgânica complexa sem alterar os analitos alvo. Um forno mufla resolve isso não apenas com calor intenso, mas através de um sistema controlado onde a uniformidade da temperatura, a pureza atmosférica e o isolamento térmico previnem a contaminação e a degradação da amostra.

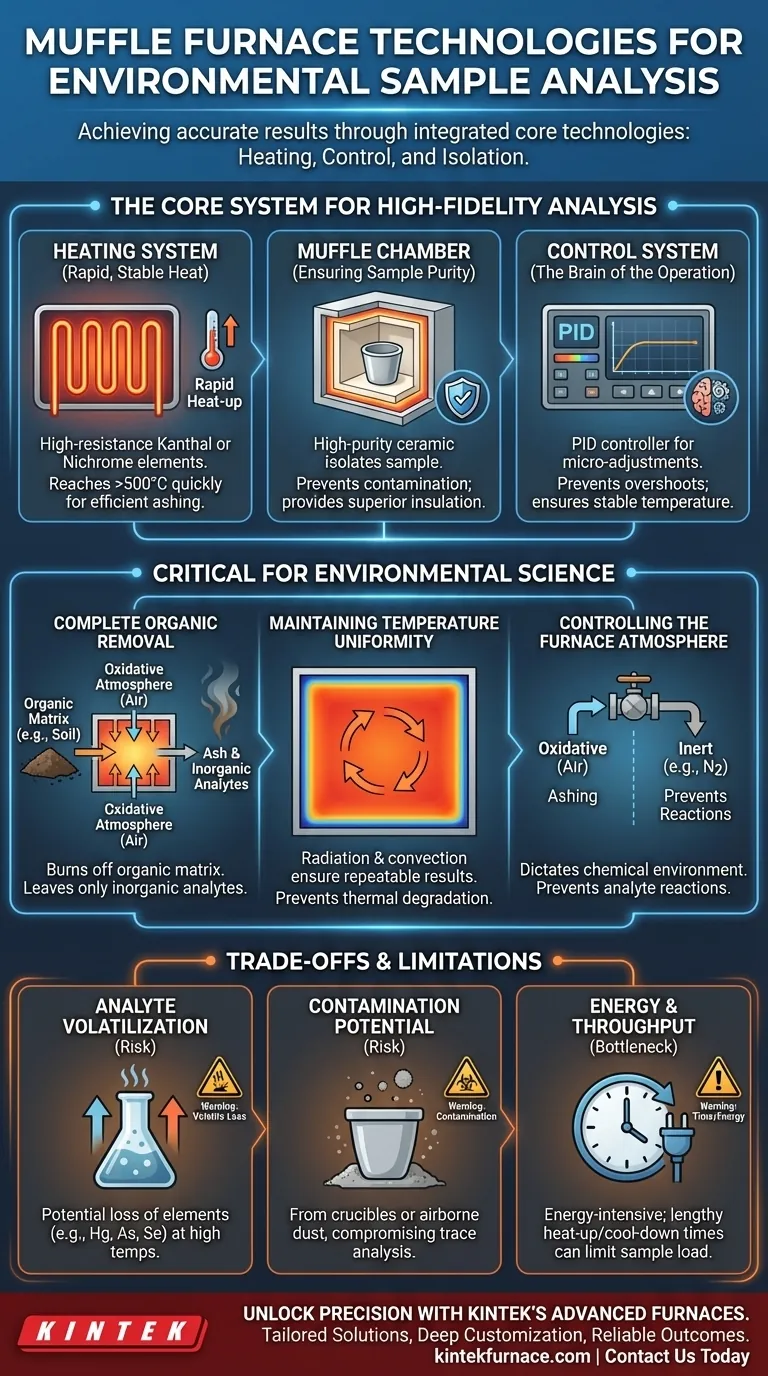

O Sistema Central para Análise de Alta Fidelidade

Um forno mufla é mais do que um forno simples; é um instrumento de precisão onde cada componente serve a uma função crítica na preparação de uma amostra para medição precisa.

O Sistema de Aquecimento: Fornecendo Calor Rápido e Estável

A potência do forno vem de elementos de aquecimento de alta resistência, frequentemente feitos de ligas de Kanthal ou Nichrome.

Esses elementos são projetados para atingir e manter rapidamente altas temperaturas, frequentemente excedendo 500°C, o que é necessário para o processo de calcinação em amostras ambientais. Essa eficiência reduz o tempo de espera do laboratório e melhora o rendimento de amostras.

A Câmara Mufla: Garantindo a Pureza da Amostra

O termo "mufla" refere-se à câmara interna, geralmente feita de uma cerâmica de alta pureza. Seu propósito é duplo.

Primeiro, ela isola a amostra dos elementos de aquecimento e de quaisquer contaminantes potenciais produzidos durante a combustão. Essa separação é vital para a análise de elementos traço, onde mesmo impurezas mínimas podem distorcer os resultados.

Segundo, ela atua como um isolante superior, retendo o calor e contribuindo tanto para a estabilidade da temperatura quanto para a eficiência energética.

O Sistema de Controle: O Cérebro da Operação

A tecnologia mais crítica para a precisão analítica é o sistema de controle automático de temperatura.

Fornos modernos usam um controlador Proporcional-Integral-Derivativo (PID). Este sistema monitora continuamente a temperatura da câmara através de sensores e faz microajustes nos elementos de aquecimento.

Isso evita picos de temperatura que poderiam causar a perda de poluentes voláteis e garante que a temperatura permaneça estável o suficiente para a remoção completa e uniforme do material orgânico.

Por Que Essas Tecnologias São Críticas para a Ciência Ambiental

O objetivo de usar um forno mufla na análise ambiental é remover limpidamente a "matriz" orgânica (como matéria vegetal ou hidrocarbonetos no solo) para medir com precisão os poluentes inorgânicos remanescentes.

Alcançando a Remoção Orgânica Completa

Muitas amostras ambientais — de solo a lodo de água — são ricas em substâncias orgânicas que interferem nas técnicas analíticas.

Aquecer a amostra em uma atmosfera oxidativa (ar) a uma alta temperatura controlada garante que essa matéria orgânica seja completamente queimada, deixando para trás apenas cinzas e os compostos inorgânicos de interesse.

Mantendo a Uniformidade da Temperatura

O aquecimento inconsistente é uma grande fonte de erro. Pontos quentes podem causar degradação térmica ou a perda não intencional de analitos semivoláteis, enquanto pontos frios resultam em calcinação incompleta.

Os fornos alcançam a uniformidade através de uma combinação de radiação térmica e convecção, garantindo que toda a amostra seja exposta ao exato mesmo perfil de temperatura para resultados repetíveis.

Controlando a Atmosfera do Forno

O controle preciso da atmosfera permite ao analista ditar o ambiente químico.

Embora uma atmosfera oxidativa seja comum para calcinação, uma atmosfera inerte (como nitrogênio) pode ser necessária para evitar que o analito alvo reaja com o oxigênio, o que poderia alterar sua forma química e arruinar a análise.

Entendendo as Compensações e Limitações

Embora essenciais, o uso de um forno mufla não está isento de desafios. Reconhecer essas limitações é fundamental para desenvolver métodos analíticos robustos.

Risco de Volatilização do Analito

A principal compensação da calcinação em alta temperatura é a potencial perda de analitos voláteis.

Elementos como mercúrio, arsênico e selênio podem se tornar gasosos nas temperaturas usadas para calcinação, levando a uma subestimação de sua concentração na amostra original. Isso requer programação cuidadosa da temperatura e validação.

Potencial de Contaminação

Embora a câmara mufla forneça isolamento, a contaminação ainda pode ser introduzida. Os cadinhos que contêm as amostras ou a poeira transportada pelo ar que entra no laboratório podem carregar contaminantes que comprometem a análise de traços.

Consumo de Energia e Rendimento

Fornos mufla são dispositivos intensivos em energia. O tempo necessário para o forno aquecer, manter a temperatura alvo e resfriar com segurança pode ser longo, criando um gargalo em laboratórios com alta carga de amostras.

Fazendo a Escolha Certa Para Sua Análise

O uso ideal de um forno mufla depende diretamente dos analitos específicos e da matriz da amostra com os quais você está trabalhando.

- Se o seu foco principal for a análise de metais pesados em solo: Priorize um forno com excelente uniformidade de temperatura e um controlador PID responsivo para evitar a perda de metais semivoláteis como chumbo ou cádmio.

- Se o seu foco principal for a determinação do teor de matéria orgânica (Perda por Ignição): Garanta que o forno forneça uma atmosfera oxidativa confiável e tenha ventilação adequada para facilitar a combustão completa e eficiente.

- Se o seu foco principal for a triagem de alto rendimento: Considere a taxa de rampa do forno (quão rápido ele aquece) e sua eficiência de resfriamento, pois esses fatores ditarão diretamente o seu tempo total de processamento da amostra.

Em última análise, dominar o forno mufla reside em entendê-lo como um instrumento de precisão para purificação de amostras, e não apenas como um forno de alta temperatura.

Tabela Resumo:

| Tecnologia | Função Principal | Benefício para a Análise |

|---|---|---|

| Elementos de Aquecimento de Alta Temperatura | Aquecimento rápido a mais de 500°C para calcinação | Garante a remoção completa do orgânico e processamento mais rápido |

| Sistema de Controle PID | Regulagem precisa da temperatura | Previne a perda de analito e mantém a uniformidade para resultados repetíveis |

| Câmara Mufla Termicamente Isolada | Isolar a amostra de contaminantes | Protege a pureza da amostra em análise de elementos traço |

| Controle de Atmosfera | Gerenciar ambientes oxidativos ou inertes | Permite condições personalizadas para prevenir reações do analito |

Desbloqueie a precisão em sua análise ambiental com os fornos de alta temperatura avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que seus requisitos experimentais exclusivos sejam atendidos com precisão, aprimorando a exatidão e a eficiência. Entre em contato conosco hoje para discutir como nossos fornos podem elevar sua análise de amostras e gerar resultados confiáveis!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar