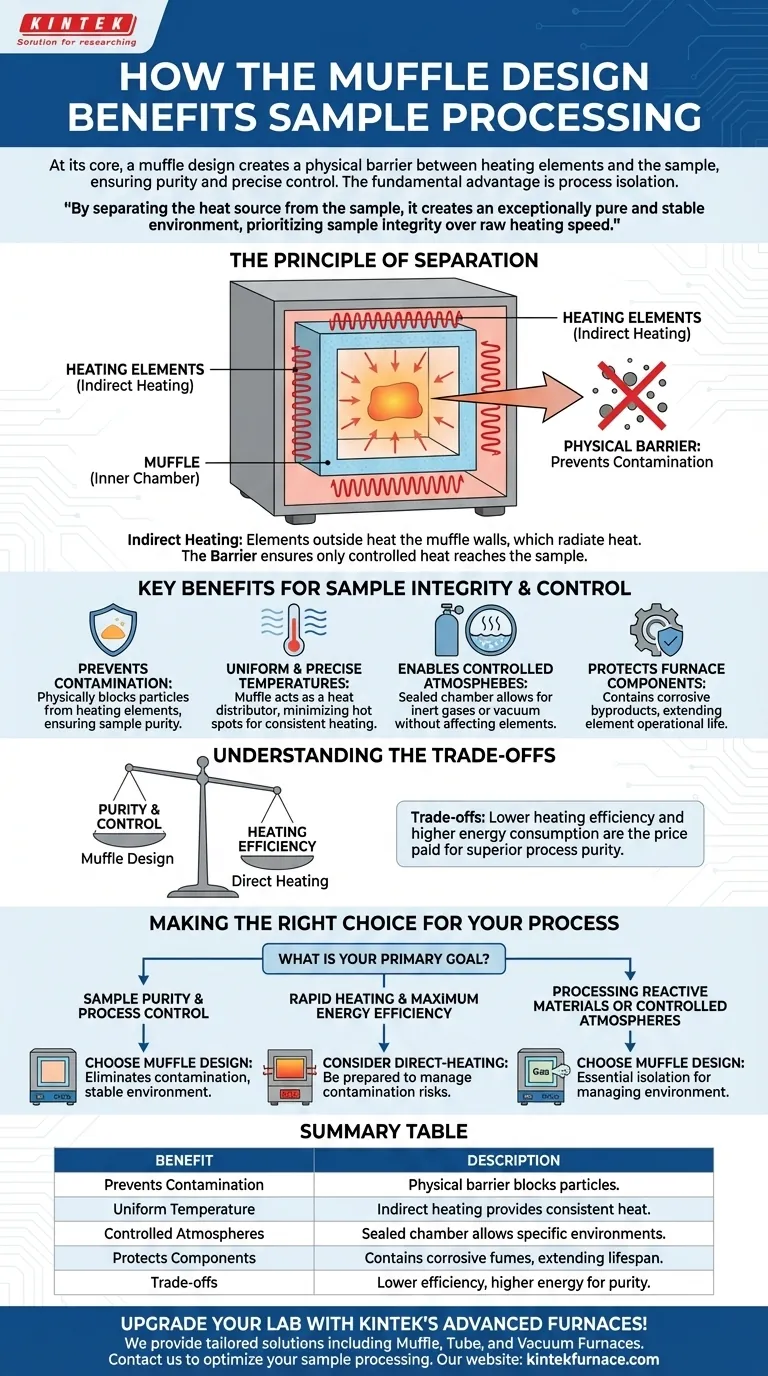

Em sua essência, um design de mufla beneficia o processamento de amostras ao criar uma barreira física entre os elementos de aquecimento e a própria amostra. Essa separação é a chave para prevenir a contaminação química, garantir que a pureza da amostra permaneça intacta e permitir um controle de temperatura preciso e uniforme dentro de um ambiente contido.

A vantagem fundamental de um forno mufla é o isolamento do processo. Ao separar a fonte de calor da amostra, ele cria um ambiente excepcionalmente puro e estável, priorizando a integridade da amostra em detrimento da velocidade bruta de aquecimento ou da eficiência energética.

O Princípio da Separação: Como Funciona uma Mufla

Um forno mufla não é definido pela sua temperatura, mas pela sua arquitetura interna. O componente central é a "mufla", que é uma câmara interna dedicada que contém a amostra.

O que é uma Mufla?

A mufla é essencialmente um invólucro semelhante a uma caixa feito de um material quimicamente resistente e termicamente estável, como alumina ou outras cerâmicas refratárias. Esta câmara fica dentro do corpo principal do forno.

O Papel do Aquecimento Indireto

Os elementos de aquecimento são posicionados no lado de fora da câmara da mufla. Eles aquecem as paredes da mufla, e esse calor irradia uniformemente para a câmara da amostra. Este método de aquecimento indireto é a característica definidora do design.

A Importância da Barreira

Esta barreira física é a fonte de todos os principais benefícios do design. Ela garante que a única coisa a que a amostra é exposta é o calor radiante controlado e a atmosfera específica que você introduz, e não a energia bruta ou potenciais contaminantes dos elementos de aquecimento.

Principais Benefícios para a Integridade e Controle da Amostra

A separação da mufla se traduz diretamente em controle superior do processo, o que é fundamental para aplicações científicas e industriais onde a repetibilidade e a pureza são primordiais.

Prevenção da Contaminação da Amostra

Sem uma mufla, partículas dos elementos de aquecimento podem lascar e cair na amostra, alterando sua composição química. O design da mufla bloqueia fisicamente isso, garantindo um maior grau de pureza da amostra.

Garantindo Temperaturas Uniformes e Precisas

Como toda a câmara da mufla é aquecida por fora, ela atua como um distribuidor de calor. Esta geometria e as propriedades do material da mufla garantem que o calor seja distribuído uniformemente, minimizando pontos quentes e fornecendo aquecimento uniforme e consistente em toda a amostra.

Viabilizando Atmosferas Controladas

A natureza selada da câmara da mufla a torna ideal para processos que exigem um ambiente específico. Você pode introduzir gases inertes para prevenir oxidação ou até mesmo criar um vácuo, tudo sem que essa atmosfera afete ou seja afetada pelos elementos de aquecimento externos.

Proteção dos Componentes do Forno

A barreira funciona nos dois sentidos. Fumos corrosivos ou subprodutos liberados por uma amostra durante o aquecimento são contidos dentro da mufla. Isso protege os elementos de aquecimento caros e sensíveis contra ataques químicos, prolongando a vida útil operacional do forno.

Entendendo as Compensações

Nenhum design é perfeito para todas as aplicações. O isolamento fornecido por uma mufla introduz compensações específicas relacionadas ao desempenho e ao uso de energia.

Eficiência de Aquecimento vs. Pureza

A principal compensação é a eficiência. Como o calor deve primeiro transferir-se através da parede da mufla para atingir a amostra, o processo é inerentemente menos eficiente do que um forno de aquecimento direto, onde os elementos estão na mesma câmara. Este é o preço pago pela pureza do processo.

Aumento do Consumo de Energia

Como consequência direta da menor eficiência de aquecimento, os fornos mufla geralmente consomem mais energia para atingir e manter uma temperatura alvo. O isolamento espesso ajuda a mitigar a perda de calor, mas o caminho de aquecimento indireto permanece um ponto de ineficiência.

Fazendo a Escolha Certa para o Seu Processo

A seleção do forno certo depende inteiramente do seu objetivo principal de processamento. O design de mufla se destaca onde o controle e a pureza são inegociáveis.

- Se o seu foco principal for a pureza da amostra e o controle do processo: O design de mufla é a escolha superior, pois elimina a contaminação dos elementos de aquecimento e fornece um ambiente térmico altamente estável e uniforme.

- Se o seu foco principal for aquecimento rápido e máxima eficiência energética: Um forno de aquecimento direto pode ser mais adequado, mas você deve estar preparado para gerenciar o risco de interação da amostra com os elementos do forno.

- Se o seu foco principal for o processamento de materiais reativos ou o uso de atmosferas controladas: O design de mufla fornece o isolamento essencial necessário para gerenciar o ambiente da câmara sem danificar os componentes centrais do forno.

Em última análise, escolher um forno mufla é uma decisão deliberada de priorizar a qualidade e a integridade da sua amostra final acima de tudo.

Tabela de Resumo:

| Benefício | Descrição |

|---|---|

| Impede Contaminação | Barreira física bloqueia partículas dos elementos de aquecimento, garantindo a pureza da amostra. |

| Temperatura Uniforme | Aquecimento indireto fornece distribuição de calor consistente e uniforme. |

| Atmosferas Controladas | Câmara selada permite o uso de gases inertes ou vácuo para ambientes específicos. |

| Protege Componentes | Contém fumos corrosivos, prolongando a vida útil do forno. |

| Compensações | Menor eficiência de aquecimento e maior consumo de energia em troca de pureza. |

Atualize seu laboratório com os fornos de alta temperatura avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas como Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um ajuste preciso para suas necessidades experimentais exclusivas, aprimorando a integridade da amostra e o controle do processo. Entre em contato conosco hoje para discutir como podemos otimizar o processamento de suas amostras!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual o papel de um forno mufla na análise de resíduos de combustão? Otimize sua análise de carvão de compósito

- Qual o papel de um forno mufla na conversão de S-1@TiO2? Obtenha Calcinação de Precisão de Nanopartículas Esféricas

- Por que um forno mufla é usado para determinar o teor de cinzas do biochar? Domine a Análise de Pureza do seu Material

- Qual é o uso principal de um forno mufla na montagem de sensores de gás resistivos aquecidos lateralmente? Guia de Recozimento por Especialista

- Como funciona um reator de aço inoxidável em um forno mufla para converter PET em grafeno? Síntese Mestre de Carbono