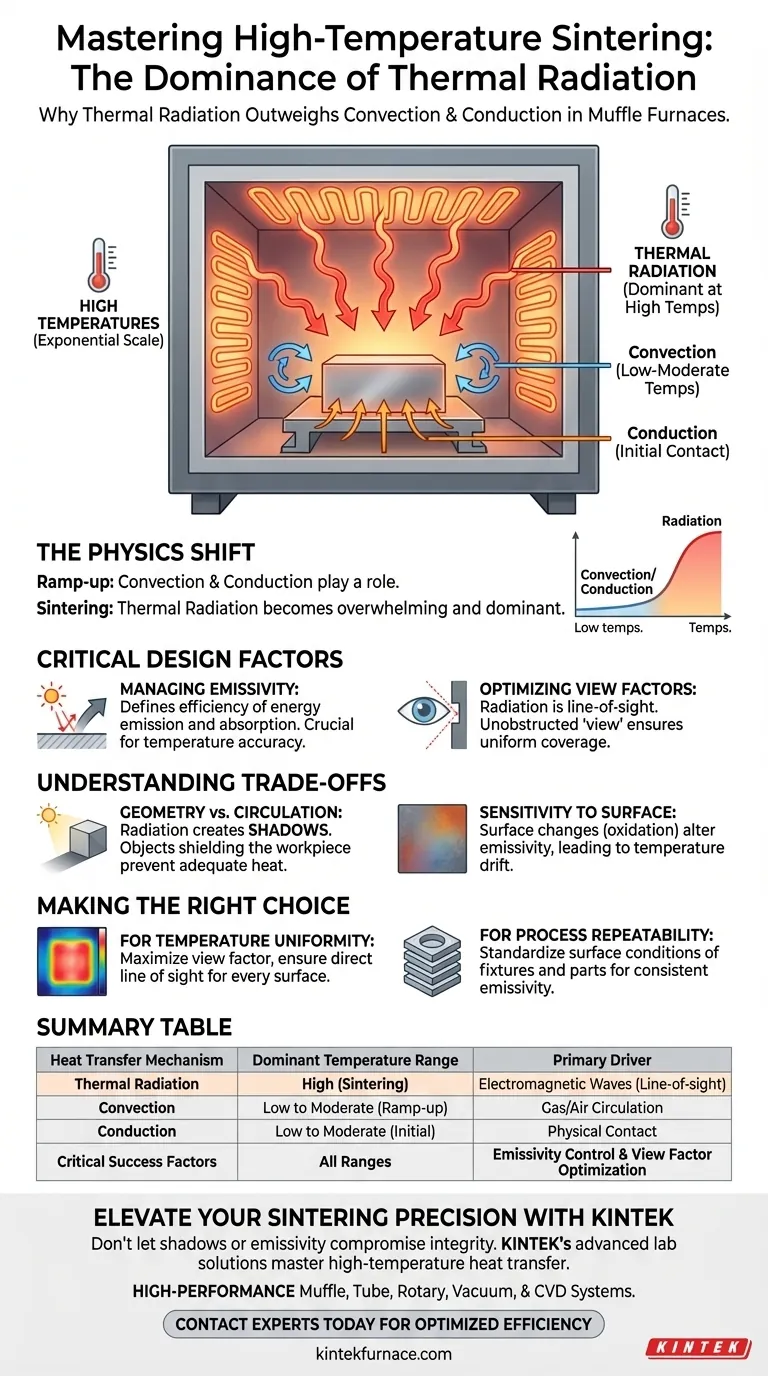

A radiação térmica é a força dominante na sinterização em alta temperatura, superando em muito os efeitos da convecção ou condução. Embora esses dois últimos mecanismos desempenhem um papel durante as fases de aquecimento em temperaturas mais baixas, a radiação térmica se torna o principal motor da transferência de energia assim que o forno atinge as temperaturas de sinterização. Consequentemente, a qualidade do seu processo depende quase inteiramente de quão bem seu sistema gerencia a troca de energia radiante.

Em ambientes de sinterização de alta temperatura, a radiação térmica supera a condução e a convecção como o modo dominante de transferência de energia. Atingir a uniformidade de temperatura e a precisão do processo depende fortemente do gerenciamento da energia radiante por meio da emissividade da superfície e da geometria do forno.

A Física da Transferência de Calor em Alta Temperatura

A Mudança para a Dominância Radiante

Em ambientes de baixa temperatura, a transferência de calor depende fortemente do movimento físico do ar (convecção) ou do contato direto (condução). No entanto, à medida que as temperaturas aumentam, a física da transferência de calor muda drasticamente.

A radiação térmica se torna o modo predominante de troca de energia na sinterização em alta temperatura. Isso ocorre porque a transferência de calor radiante aumenta exponencialmente com a temperatura, tornando a convecção e a condução estatisticamente insignificantes em comparação nesta fase.

O Requisito para Cobertura Uniforme

Como a radiação domina, a transferência de energia ocorre diretamente da fonte de aquecimento para o objeto alvo.

Para alcançar controle de temperatura de alta precisão, a energia radiante dos tubos de aquecimento deve cobrir a superfície da peça de trabalho de forma uniforme. Se o campo radiante for irregular, o processo de sinterização será inconsistente, levando a potenciais defeitos estruturais no produto final.

Fatores Críticos de Design

Gerenciando a Emissividade

Para controlar essa poderosa transferência de energia, você deve levar em conta a emissividade. Essa propriedade define a eficiência com que os elementos de aquecimento emitem energia e a eficiência com que a peça de trabalho a absorve.

Se os valores de emissividade dos componentes do forno ou da carga de trabalho não forem compreendidos, a temperatura real da peça pode desviar do ponto de ajuste do forno.

Otimizando os Fatores de Visão

A transferência de calor radiante é estritamente de linha de visão. Essa relação geométrica é conhecida em engenharia como fator de visão.

O design do forno deve garantir que os tubos de aquecimento tenham uma "visão" desobstruída da peça de trabalho. O cálculo adequado dos fatores de visão garante que a energia seja distribuída uniformemente por toda a área da superfície da peça.

Entendendo os Compromissos

Geometria vs. Circulação

A dominância da radiação simplifica a necessidade de circulação de gás (convecção), mas complica o layout físico do forno.

Ao contrário da convecção, que pode transportar calor em torno de cantos através do fluxo de ar, a radiação cria sombras. Se uma peça de trabalho for fisicamente protegida dos elementos de aquecimento por outro objeto ou um dispositivo, ela não receberá calor adequado.

Sensibilidade às Condições da Superfície

A dependência da radiação torna o processo sensível às propriedades da superfície. Mudanças no acabamento da superfície ou no estado de oxidação dos elementos de aquecimento podem alterar sua emissividade.

Isso pode levar a desvios na precisão da temperatura ao longo do tempo, exigindo recalibração ou manutenção que não seriam necessárias em um sistema puramente baseado em condução.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de sinterização, você deve projetar seus dispositivos e padrões de carregamento do forno com base nos princípios de luz e sombra, em vez de fluxo de ar.

- Se o seu foco principal é a Uniformidade de Temperatura: Garanta que o design do seu forno maximize o fator de visão, dando a cada superfície da peça de trabalho uma linha de visão direta para os elementos de aquecimento.

- Se o seu foco principal é a Repetibilidade do Processo: Padronize a condição da superfície de seus dispositivos e peças para manter valores de emissividade consistentes lote após lote.

Dominar a geometria da radiação é a chave para desbloquear a precisão na sinterização em alta temperatura.

Tabela Resumo:

| Mecanismo de Transferência de Calor | Faixa de Temperatura Dominante | Principal Motor da Troca de Energia |

|---|---|---|

| Radiação Térmica | Alta (Fases de Sinterização) | Ondas eletromagnéticas (Linha de visão) |

| Convecção | Baixa a Moderada (Aquecimento) | Circulação de gás ou ar |

| Condução | Baixa a Moderada (Contato inicial) | Contato físico entre superfícies |

| Fatores Críticos de Sucesso | Todas as Faixas | Controle de emissividade e otimização do fator de visão |

Eleve sua Precisão de Sinterização com a KINTEK

Não deixe que sombras radiantes ou desvios de emissividade comprometam a integridade do seu material. As soluções de laboratório avançadas da KINTEK são projetadas para dominar as complexidades da transferência de calor em alta temperatura. Apoiados por P&D especializada e fabricação de classe mundial, fornecemos sistemas de Muflo, Tubo, Rotativo, Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender aos seus requisitos específicos de processamento térmico.

Pronto para alcançar a máxima uniformidade de temperatura? Entre em contato com nossos especialistas técnicos hoje mesmo para descobrir como nossos sistemas de fornos de alta temperatura podem otimizar a eficiência e a repetibilidade do processo do seu laboratório.

Guia Visual

Referências

- Yuchen Wang, Haisheng Fang. Research and optimization of temperature uniformity of high-precision muffle furnace. DOI: 10.1088/1742-6596/3009/1/012076

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- O que deve ser feito se a vareta de carbeto de silício do forno mufla envelhecer? Restaure o Desempenho com Dicas de Especialistas

- Que características especiais tornam os fornos mufla adequados para certas aplicações? Descubra Soluções de Precisão para Altas Temperaturas

- Quais são as características de temperatura dos fornos elétricos tipo caixa? Alcance aquecimento preciso e uniforme para o seu laboratório

- Quais são as principais aplicações de um forno mufla? Essencial para Análise e Tratamento Térmico

- Por que usar um forno mufla para testes de concreto AAS? Alcance Análise Térmica Precisa para Desempenho em Alta Temperatura

- Quais são os diferentes tipos de fornos mufla com base na aparência e forma? Escolha o Forno Certo para o Seu Laboratório

- Quais são as especificações técnicas típicas de fornos mufla? Características Essenciais para Precisão em Altas Temperaturas

- Quais fatores devem ser considerados ao escolher um forno mufla? Selecione o Ajuste Perfeito para o Seu Laboratório