A escolha do forno mufla correto requer uma avaliação sistemática de suas capacidades técnicas, construção e viabilidade a longo prazo para suas necessidades específicas. Os fatores mais críticos a considerar são a faixa de temperatura necessária, o tamanho e material da câmara, a precisão dos controles de temperatura e a presença de recursos de segurança essenciais. Esses elementos determinam diretamente a adequação do forno para suas aplicações, desde a simples queima (ashing) até a pesquisa complexa de materiais.

Um forno mufla é um investimento de longo prazo em seu laboratório ou processo de produção. O objetivo não é simplesmente comprar uma unidade que aquece, mas sim selecionar um sistema cujo desempenho, materiais e recursos de segurança estejam precisamente alinhados com suas aplicações específicas para garantir precisão, repetibilidade e segurança operacional.

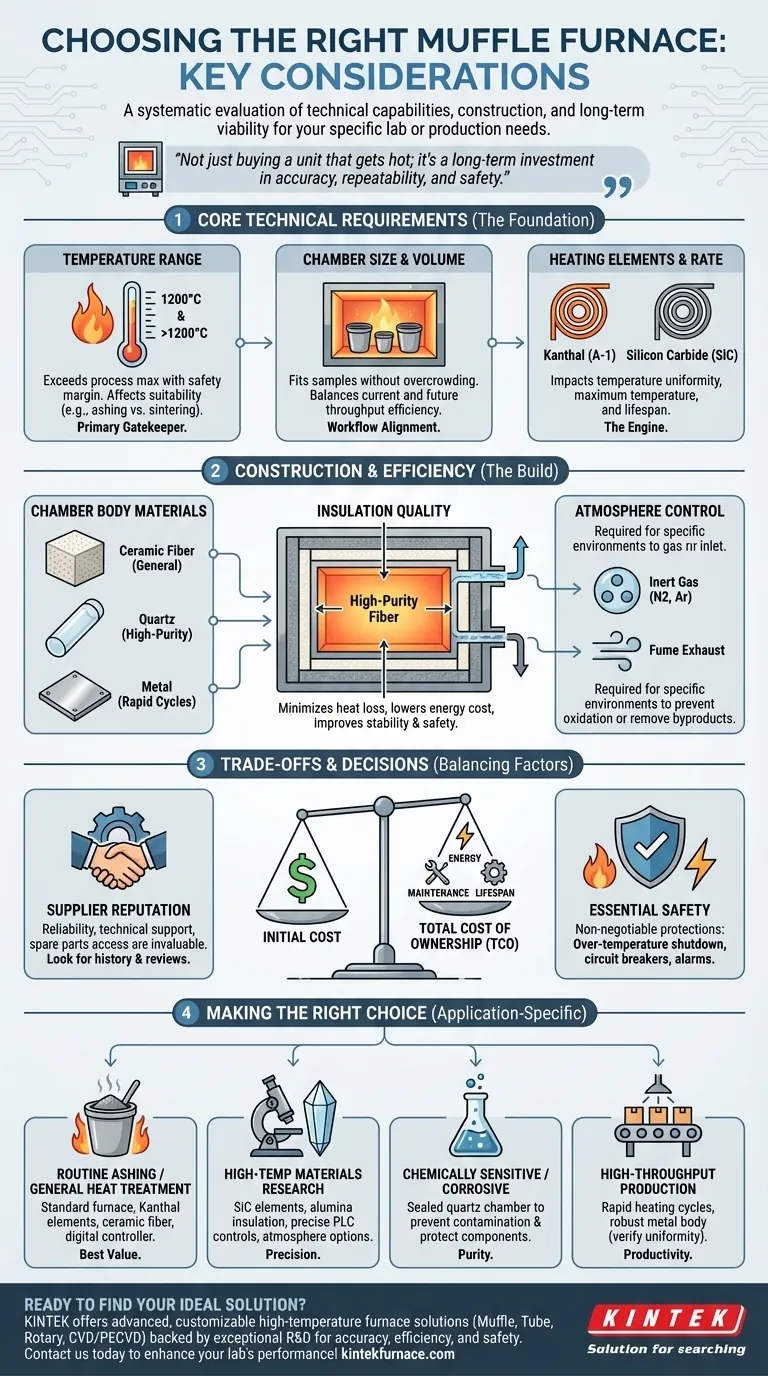

Definindo Seus Requisitos Técnicos Principais

Antes de comparar modelos, você deve primeiro definir os parâmetros inegociáveis do seu trabalho. Esses requisitos principais limitarão imediatamente sua busca e evitarão que você gaste demais em recursos desnecessários ou insuficientes em recursos críticos.

Faixa de Temperatura: O Principal Filtro de Verificação

Sua primeira consideração é a faixa de temperatura. O forno deve ser capaz de atingir com segurança e consistência a temperatura máxima exigida pelo seu processo, ao mesmo tempo em que mantém a estabilidade em pontos de ajuste mais baixos, se necessário.

Diferentes aplicações, como queima (ashing), tratamento térmico, ligas ou sinterização de cerâmica, têm requisitos térmicos muito diferentes. Certifique-se de que a temperatura máxima de operação especificada do forno forneça uma margem de segurança acima da sua temperatura de processo mais alta.

Tamanho e Volume da Câmara: Alinhamento com o Seu Fluxo de Trabalho

A câmara interna deve ser grande o suficiente para acomodar suas amostras ou cadinhos sem que toquem nas paredes ou nos elementos de aquecimento. Superlotar uma câmara pode levar a uma uniformidade de temperatura deficiente e resultados imprecisos.

Considere tanto sua produção atual quanto a futura. Uma câmara ligeiramente maior pode oferecer mais flexibilidade, mas uma câmara excessivamente grande é ineficiente, consumindo mais energia e demorando mais para aquecer para pequenos lotes.

Elementos de Aquecimento e Taxa: O Motor do Forno

Os elementos de aquecimento ditam a temperatura máxima, a vida útil e a velocidade de aquecimento do forno. Materiais comuns incluem fio Kanthal (A-1), que é excelente para temperaturas de até cerca de 1200°C, e carbeto de silício (SiC), que é usado para aplicações de temperatura mais alta.

A qualidade e a colocação desses elementos afetam diretamente a uniformidade da temperatura — a consistência da temperatura em toda a câmara. A má uniformidade pode arruinar experimentos sensíveis onde condições térmicas precisas são primordiais.

Compreendendo a Construção e Eficiência

A construção física do forno afeta seu desempenho, consumo de energia e adequação para processos especializados. Preste muita atenção aos materiais usados em sua construção.

O Corpo da Câmara: Quartzo, Cerâmica ou Metal?

O material do corpo do forno em si é uma escolha crítica baseada na sua aplicação.

- Fibra Cerâmica: O material mais comum, oferecendo excelente isolamento e estabilidade térmica. É ideal para tratamento térmico de uso geral e teste de materiais.

- Quartzo: Oferece propriedades de alta pureza, alta temperatura e resistência à corrosão, tornando-o essencial para experimentos onde a contaminação da amostra é uma grande preocupação.

- Metal: Fornece excelente condutividade térmica para ciclos rápidos de aquecimento e resfriamento, muitas vezes preferido em ambientes de produção de alto rendimento ou industriais.

Qualidade do Isolamento: A Chave para a Eficiência e Estabilidade

Um isolamento de alta qualidade, geralmente feito de cerâmica de alta pureza ou fibra de alumina, é crucial. Um bom isolamento minimiza a perda de calor, o que se traduz diretamente em menor consumo de energia e custos operacionais reduzidos.

Mais importante, um isolamento eficaz garante melhor estabilidade de temperatura e protege a carcaça externa de ficar perigosamente quente, melhorando a segurança do laboratório.

Controle de Atmosfera: Você Precisa de um Ambiente Especial?

Fornos mufla padrão operam em atmosfera de ar. Se o seu processo exigir uma atmosfera inerte (como nitrogênio ou argônio) para evitar oxidação, você deve selecionar um forno equipado com uma porta de entrada de gás e uma ventilação adequada.

Um sistema de ventilação ou exaustão bem projetado também é fundamental para remover com segurança fumos ou subprodutos gerados durante processos como queima ou decomposição química.

Compreendendo as Compensações (Trade-offs)

A escolha de um forno sempre envolve equilibrar custo, recursos e confiabilidade a longo prazo. Um preço inicial baixo pode, às vezes, mascarar custos de vida útil mais altos.

Equilibrando Custo Inicial vs. Custo Total de Propriedade

Um forno menos caro pode usar isolamento de qualidade inferior ou elementos de aquecimento menos duráveis. Isso pode levar a contas de energia mais altas e substituições mais frequentes e caras de elementos ou termopares.

Considere o custo total de propriedade, que inclui o preço de compra, o consumo de energia e os custos de manutenção previstos durante a vida útil do forno.

A Importância da Reputação e Suporte do Fornecedor

Compre de um fabricante respeitável com um histórico de confiabilidade e bom suporte ao cliente. O acesso a assistência técnica, peças de reposição e serviço é inestimável se você encontrar problemas.

A leitura de avaliações de profissionais em sua indústria pode fornecer insights do mundo real sobre o desempenho de um modelo e a confiabilidade do fabricante.

Recursos de Segurança Essenciais: Proteções Inegociáveis

A segurança nunca deve ser uma compensação. Certifique-se de que qualquer forno que você considere tenha recursos de segurança fundamentais integrados.

Estes devem incluir proteção contra superaquecimento para desligar o forno se ele exceder um limite definido, disjuntores para evitar danos elétricos e, idealmente, um sistema de alarme para alertar os operadores sobre falhas.

Fazendo a Escolha Certa para a Sua Aplicação

Use suas necessidades específicas de processo para guiar sua decisão final.

- Se o seu foco principal for queima de rotina ou tratamento térmico geral: Um forno padrão com elementos Kanthal duráveis, bom isolamento de fibra cerâmica e um controlador digital confiável oferece o melhor valor.

- Se o seu foco principal for pesquisa de materiais de alta temperatura: Priorize um forno com elementos de carbeto de silício, isolamento de alumina de alta pureza e controles PLC precisos, com opções para controle de atmosfera de gás.

- Se o seu foco principal for processar amostras quimicamente sensíveis ou corrosivas: Um forno com uma câmara de quartzo selada é essencial para evitar a contaminação da amostra e proteger os componentes do forno.

- Se o seu foco principal for produção de alto rendimento: Um forno projetado para ciclos de aquecimento rápidos, possivelmente com um corpo de metal robusto, maximizará a produtividade, mas verifique se a uniformidade de temperatura atende aos seus padrões de qualidade.

Em última análise, uma avaliação metódica desses fatores o levará a um forno que servirá como uma ferramenta confiável e precisa em seu trabalho por muitos anos.

Tabela Resumo:

| Fator | Considerações Principais |

|---|---|

| Faixa de Temperatura | Deve exceder o máximo do processo com margem de segurança; afeta a adequação da aplicação (ex: queima vs. sinterização). |

| Tamanho da Câmara | Deve acomodar as amostras sem superlotação; equilibra as necessidades de produção atuais e futuras para eficiência. |

| Elementos de Aquecimento | O tipo (ex: Kanthal para ≤1200°C, SiC para temperaturas mais altas) impacta a uniformidade da temperatura e a vida útil. |

| Material da Câmara | Fibra cerâmica (uso geral), quartzo (alta pureza) ou metal (ciclos rápidos); escolhido com base nos riscos de contaminação. |

| Qualidade do Isolamento | O isolamento de alta qualidade reduz os custos de energia e melhora a estabilidade da temperatura e a segurança. |

| Controle de Atmosfera | Necessário para gases inertes; inclui entradas de gás e ventilação para processos como prevenção de oxidação. |

| Recursos de Segurança | Proteções essenciais como desligamento por superaquecimento e alarmes para garantir a segurança operacional. |

| Considerações de Custo | Avalie o custo total de propriedade, incluindo preço de compra, uso de energia e manutenção ao longo do tempo. |

Pronto para encontrar o forno mufla ideal para o seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Quer você esteja em pesquisa de materiais, produção ou manuseio de amostras sensíveis, garantimos precisão, eficiência e segurança. Entre em contato conosco hoje para discutir como podemos aprimorar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico