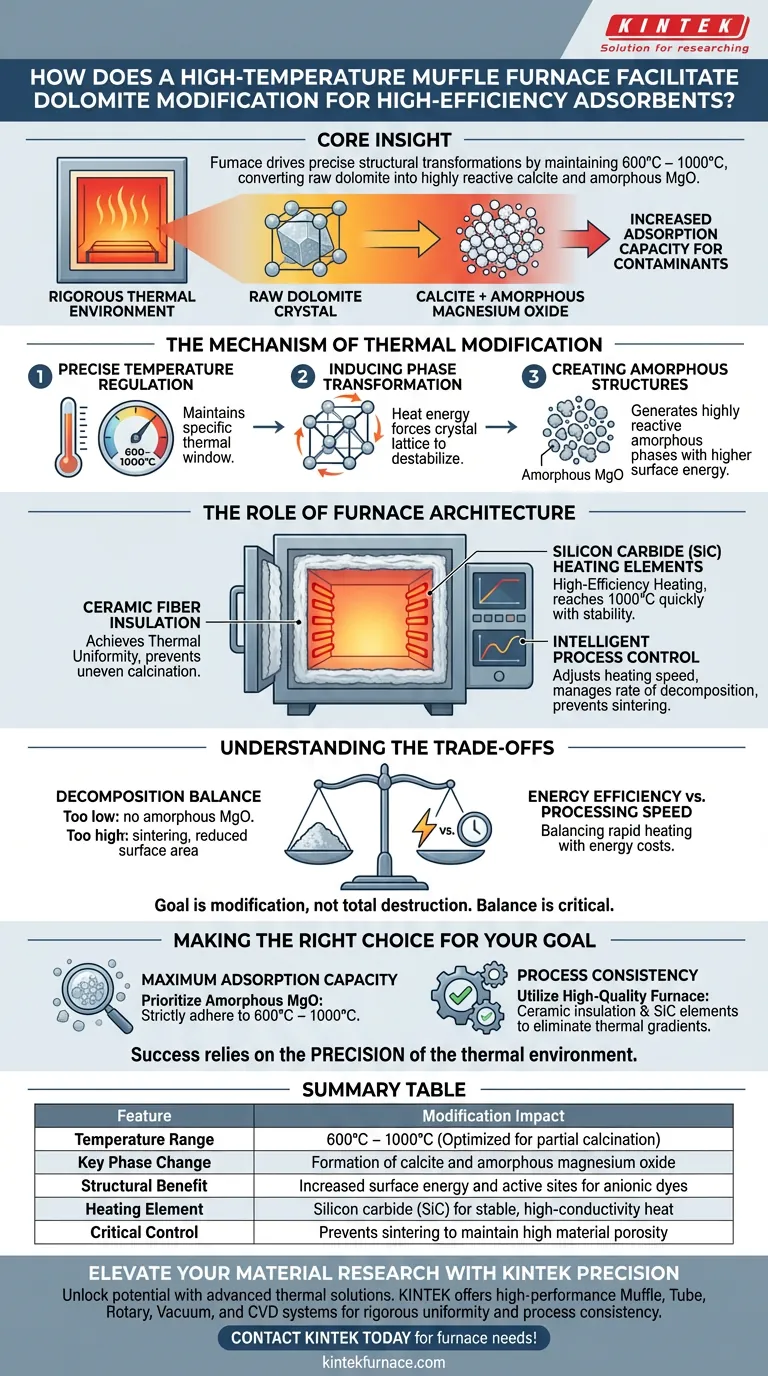

Um forno mufla de alta temperatura facilita a modificação da dolomita ao criar um ambiente térmico rigorosamente controlado, essencial para a calcinação parcial. Ao submeter o material a aquecimento constante entre 600°C e 1000°C, o forno promove transformações estruturais precisas que convertem a dolomita bruta em um adsorvente altamente reativo.

Insight Principal: O forno mufla não é meramente uma fonte de aquecimento; é um instrumento de engenharia estrutural. Ele facilita a decomposição parcial da dolomita em calcita e óxido de magnésio amorfo, uma mudança de fase que se correlaciona diretamente com um aumento significativo na capacidade de adsorção de contaminantes como corantes aniônicos.

O Mecanismo de Modificação Térmica

Regulação Precisa de Temperatura

A modificação da dolomita é altamente sensível à temperatura. O forno mufla permite manter uma janela térmica específica, tipicamente 600°C a 1000°C.

Indução de Transformação de Fase

Dentro dessa faixa de temperatura, a energia térmica força o retículo cristalino da dolomita a desestabilizar. Esta não é uma desintegração total, mas uma conversão parcial controlada.

Criação de Estruturas Amorfos

O processo gera óxido de magnésio amorfo juntamente com a calcita. Ao contrário das estruturas cristalinas, as fases amorfas geralmente possuem maior energia superficial e reatividade, o que é crucial para a ligação de contaminantes.

O Papel da Arquitetura do Forno

Alcance de Uniformidade Térmica

Os fornos mufla utilizam isolamento avançado de fibra cerâmica para minimizar a perda de calor. Isso garante que o ambiente térmico ao redor da amostra de dolomita seja uniforme, prevenindo a calcinação desigual.

Elementos de Aquecimento de Alta Eficiência

Para atingir e manter temperaturas de até 1000°C, esses fornos frequentemente empregam elementos de aquecimento de carboneto de silício (SiC). Esses componentes fornecem alta condutividade térmica e estabilidade, permitindo que o sistema atinja a temperatura desejada rapidamente.

Controle Inteligente de Processo

Forno mufla modernos apresentam funções de aquecimento inteligentes que ajustam a velocidade de aquecimento. Este controle é vital para gerenciar a taxa de decomposição, garantindo que a estrutura da dolomita mude previsivelmente sem sinterizar em uma massa não porosa.

Compreendendo os Compromissos

O Equilíbrio da Decomposição

O controle de temperatura é crítico porque o objetivo é a modificação, não a destruição total. Se a temperatura for muito baixa, o óxido de magnésio amorfo não se formará; se for muito alta ou mantida por muito tempo, o material pode sinterizar, reduzindo sua área superficial e capacidade de adsorção.

Eficiência Energética vs. Velocidade de Processamento

O processamento em alta temperatura consome muita energia. Embora o isolamento de alta eficiência e os "modos de economia de energia" ajudem, operar a 1000°C requer energia significativa. Você deve equilibrar a necessidade de aquecimento rápido com os custos de energia das operações contínuas em alta temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de seus adsorventes à base de dolomita, considere o seguinte:

- Se o seu foco principal é a capacidade máxima de adsorção: Priorize a geração de óxido de magnésio amorfo aderindo estritamente à janela de 600°C–1000°C para garantir a criação de sítios ativos para corantes aniônicos.

- Se o seu foco principal é a consistência do processo: Utilize um forno com isolamento cerâmico de alta qualidade e elementos SiC para eliminar gradientes térmicos que possam levar a uma qualidade de produto heterogênea.

O sucesso na modificação da dolomita depende menos do calor máximo e mais da precisão do ambiente térmico.

Tabela Resumo:

| Recurso | Impacto na Modificação |

|---|---|

| Faixa de Temperatura | 600°C – 1000°C (Otimizado para calcinação parcial) |

| Mudança de Fase Chave | Formação de calcita e óxido de magnésio amorfo |

| Benefício Estrutural | Aumento da energia superficial e dos sítios ativos para corantes aniônicos |

| Elemento de Aquecimento | Carboneto de silício (SiC) para calor estável e de alta condutividade |

| Controle Crítico | Previne a sinterização para manter alta porosidade do material |

Eleve a Sua Pesquisa de Materiais com a Precisão KINTEK

Desbloqueie todo o potencial dos seus materiais de adsorção com as soluções térmicas avançadas da KINTEK. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD de alto desempenho projetados para fornecer a uniformidade de temperatura rigorosa necessária para a modificação complexa da dolomita.

Se você precisa de equipamentos de laboratório padrão ou de um forno de alta temperatura totalmente personalizável adaptado aos seus parâmetros de pesquisa exclusivos, nossos sistemas garantem consistência de processo e integridade estrutural para cada amostra.

Pronto para otimizar a síntese do seu adsorvente? Entre em contato com a KINTEK hoje para falar com nossos especialistas técnicos sobre suas necessidades de forno de alta temperatura!

Guia Visual

Referências

- Zhaohui Li, Shangping Xu. Anionic Dye Alizarin Red S Removal Using Heat-Treated Dolomite. DOI: 10.3390/cryst14020187

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como o sistema de ventilação integrado em um forno mufla melhora o desempenho? Aumente a durabilidade e a segurança em seu laboratório

- Qual é o papel dos fornos mufla na preparação do catalisador CaMnO3? Domine o Pré-tratamento Térmico de Precisão

- Como um forno de caixa de alta temperatura de laboratório auxilia na avaliação da resistência ao fogo do concreto? | KINTEK

- Qual é a função de um forno de caixa de alta temperatura no processo de recozimento da liga de alumínio AA6061?

- Como um forno mufla é usado na análise ambiental? Obtenha preparação de amostras precisa para poluentes

- Por que um forno de resistência tipo caixa é utilizado para preservação térmica de longa duração de aço cromo? Benefícios Chave

- Como os fornos elétricos tipo mufla são utilizados na pesquisa laboratorial? Aumente a Precisão na Síntese e Teste de Materiais

- Como um forno mufla facilita o estágio de calcinação na preparação do catalisador CuO/Al2O3? Otimizar Sítios Ativos