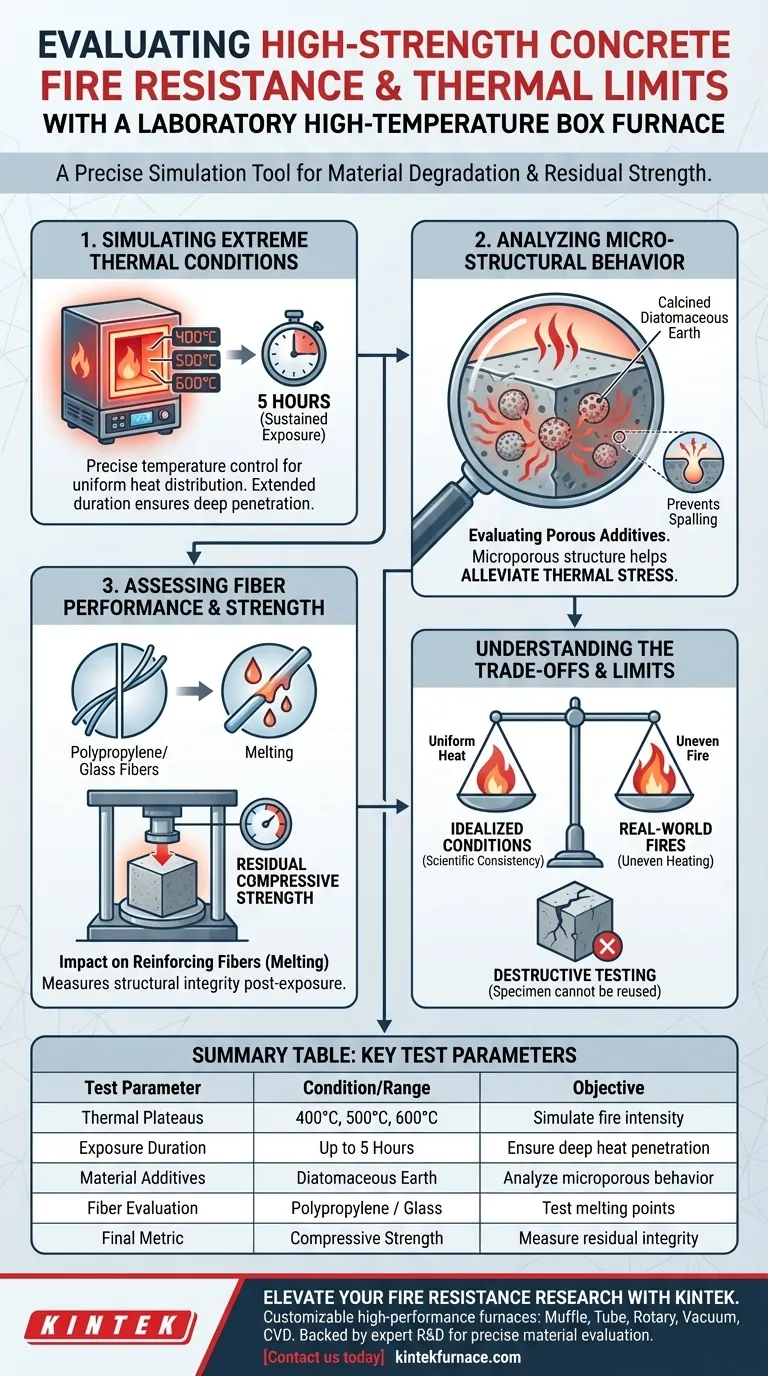

Um forno de caixa de alta temperatura de laboratório serve como uma ferramenta de simulação precisa para avaliar como o concreto de alta resistência suporta calor extremo. Ao expor espécimes a platôs térmicos específicos de 400°C, 500°C e 600°C por durações de até cinco horas, os pesquisadores podem isolar e medir a degradação e a resistência residual do material.

Ao manter um ambiente controlado, este equipamento permite a análise crítica das microestruturas internas e do comportamento das fibras, quantificando exatamente como os aditivos aliviam o estresse térmico antes que ocorra falha estrutural.

Simulando Condições Térmicas Extremas

Controle Preciso de Temperatura

O forno de caixa permite que os pesquisadores atinjam níveis específicos de alta temperatura cruciais para testes de segurança contra incêndio.

De acordo com protocolos padrão, o equipamento cria um ambiente estável a 400°C, 500°C e 600°C.

Exposição Prolongada ao Calor

Atingir altas temperaturas não é suficiente; a duração da exposição determina a profundidade da penetração do calor.

O forno mantém essas temperaturas alvo por 5 horas.

Essa duração estendida garante que o estresse térmico afete todo o espécime de concreto, não apenas a camada superficial externa.

Analisando o Comportamento Microestrutural

Avaliação de Aditivos Porosos

O forno é fundamental para testar a eficácia de aditivos como a Terra de Diatomáceas Calcinada.

Os pesquisadores usam os dados desses testes para examinar a estrutura microporosa do aditivo.

Aliviando o Estresse Térmico

O objetivo principal desta análise é entender como a estrutura microporosa funciona sob o calor.

Especificamente, o teste revela como esses poros ajudam a aliviar o estresse térmico dentro da matriz de concreto, potencialmente prevenindo a explosão ou rachaduras.

Avaliando o Desempenho e a Resistência das Fibras

Impacto nas Fibras de Reforço

O concreto de alta resistência geralmente contém fibras que reagem de forma diferente ao calor do que a pasta de cimento.

O forno cria condições que derretem materiais como fibras de polipropileno ou vidro.

Medindo a Resistência à Compressão Residual

Uma vez que as fibras derreteram ou se degradaram, a questão estrutural central permanece.

O teste permite que os engenheiros meçam a resistência à compressão residual do concreto.

Este ponto de dados confirma se o concreto retém a integridade estrutural após o reforço interno ter sido comprometido pelo calor.

Compreendendo os Compromissos

Condições Idealizadas vs. Reais

Um forno de caixa fornece uma distribuição uniforme de calor, o que é necessário para consistência científica.

No entanto, isso difere dos incêndios do mundo real, que frequentemente submetem as estruturas a aquecimento irregular e gradientes térmicos rápidos.

Os Limites dos Testes Destrutivos

O processo descrito é inerentemente destrutivo.

Uma vez que o concreto é exposto a essas temperaturas por 5 horas para medir a resistência residual, o espécime não pode ser re-testado ou usado para outras análises.

Fazendo a Escolha Certa para o Seu Objetivo

Para utilizar um forno de caixa de alta temperatura de forma eficaz para a avaliação de concreto, considere seus objetivos específicos de teste:

- Se o seu foco principal é a formulação de materiais: Use o forno para determinar se a estrutura microporosa da Terra de Diatomáceas Calcinada está reduzindo efetivamente o estresse térmico na faixa de 500-600°C.

- Se o seu foco principal é a segurança estrutural: Concentre-se nos dados de resistência à compressão residual para entender como o derretimento de fibras de polipropileno ou vidro afeta a capacidade de carga após uma exposição de 5 horas.

Dados confiáveis de resistência ao fogo dependem de simulação térmica rigorosa e sustentada para revelar os verdadeiros limites do seu material.

Tabela Resumo:

| Parâmetro de Teste | Condição/Faixa | Objetivo |

|---|---|---|

| Platôs Térmicos | 400°C, 500°C, 600°C | Simular níveis específicos de intensidade de incêndio |

| Duração da Exposição | Até 5 Horas | Garantir penetração profunda do calor no espécime |

| Aditivos de Material | Terra de Diatomáceas | Analisar o comportamento microporoso sob estresse térmico |

| Avaliação de Fibras | Polipropileno / Vidro | Testar pontos de fusão e impacto no reforço |

| Métrica Final | Resistência à Compressão | Medir a integridade estrutural residual pós-exposição |

Eleve Sua Pesquisa de Resistência ao Fogo com a KINTEK

A avaliação precisa de materiais requer soluções de aquecimento de alto desempenho em que você possa confiar. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma ampla gama de fornos de alta temperatura de laboratório, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender aos seus protocolos de teste exclusivos.

Se você está analisando o comportamento microestrutural ou medindo a resistência à compressão residual, nossos fornos fornecem a estabilidade e o controle que seu laboratório precisa. Entre em contato conosco hoje para descobrir como a tecnologia térmica avançada da KINTEK pode impulsionar seu próximo avanço em concreto de alta resistência e ciência de materiais.

Guia Visual

Referências

- Muttaqin Hasan, Taufiq Saidi. Properties of High-Strength Concrete Incorporating Calcined Diatomaceous Earth, Polypropylene, and Glass Fibers. DOI: 10.3390/buildings15020225

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual papel um forno mufla desempenha no processamento térmico da síntese de cristais? Domine o Crescimento Preciso de Cristais

- Como um forno elétrico industrial tipo caixa mantém o alinhamento da amostra? Garanta precisão na calcinação de alto rendimento

- Qual é a função de um forno mufla na calcinação de Ba1-xCaxTiO3? Garanta Pureza & Precisão na Síntese de Cerâmica

- Como um forno mufla suporta operações em atmosfera controlada? Garanta pureza e precisão em seu laboratório

- Por que o forno de resistência tipo caixa é considerado importante em ambientes industriais e científicos? Descubra a Sua Versatilidade e Precisão

- Por que a recozimento em forno mufla é necessário para fotocatalisadores? Restaure a Eficiência via Oxidação Térmica

- Qual é a função de um Forno Mufla no pré-tratamento de ânodos de liga Ni-Fe-Cu? Alcançar Resistência Superior à Corrosão

- Como os fornos de resistência a altas temperaturas tipo caixa abordam as preocupações ambientais e energéticas? Aumente a Eficiência e a Sustentabilidade